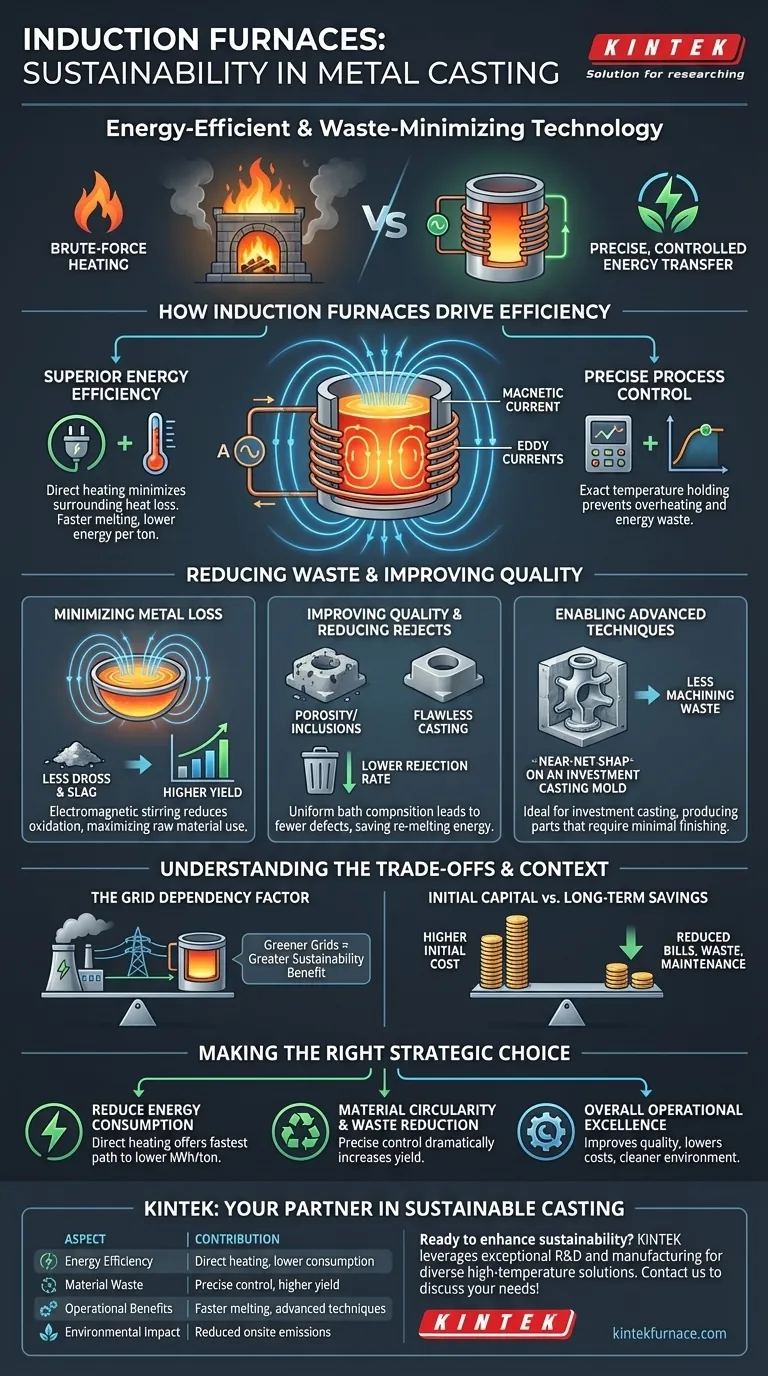

要するに、誘導炉は、非常にエネルギー効率が高く、材料廃棄物を最小限に抑えることで、持続可能性に貢献します。電磁場を直接利用して金属を加熱する方法は、溶融に必要なエネルギーを削減し、正確な温度制御により、酸化による金属の損失が減り、欠陥による不良品の発生も減少します。

その核心にある原則はシンプルです。誘導技術は、金属鋳造を力ずくの加熱プロセスから、精密で制御されたエネルギー伝達のプロセスへと転換させます。この根本的な変化は、運転コストを削減するだけでなく、製錬所の操業を資源保護と廃棄物削減という主要な持続可能性目標に直接合わせるものです。

誘導炉がいかに効率性を推進するか

誘導炉の持続可能性の中心にあるのは、そのユニークな加熱方法です。燃料を燃焼させて炉室(そして金属)を加熱する従来の炉とは異なり、誘導炉はより直接的に機能します。

原理:直接電磁加熱

交流電流が銅コイルを通過すると、強力で急速に変化する磁場が発生します。この磁場内に導電性金属が置かれると、磁場は金属自体に渦電流として知られる電流を誘起します。これらの電流に対する金属の自然な抵抗により、強烈で急速な熱が発生し、金属が内部から溶融します。

利点1:優れたエネルギー効率

熱が金属の内部で生成されるため、炉壁や周囲の空気を加熱するのにエネルギーがほとんど無駄になりません。これにより、化石燃料を使用する炉と比較して、溶融時間が大幅に短縮され、生産される金属1トンあたりの全体的なエネルギー消費量が削減されます。

利点2:精密なプロセス制御

誘導コイルに供給される電力は、非常に高い精度で制御できます。これにより、オペレーターは特定の合金に必要な正確な温度を達成し、維持することができます。これにより、エネルギーを無駄にし、金属の特性を損なう可能性のある過熱が排除されます。

廃棄物の削減と品質の向上

持続可能性はエネルギーだけでなく、材料を効果的に使用することでもあります。誘導炉は原材料からの歩留まりを最大化することに優れています。

金属損失の最小化

電磁場は溶融金属を穏やかに攪拌します。この攪拌作用は、より均一な温度と合金組成を促進しますが、さらに重要なことに、表面での金属の酸素への曝露を最小限に抑えます。これにより、ドロスやスラッジ(酸化した金属廃棄物)の形成が大幅に減少し、より多くの原材料が最終的な鋳造品になります。

鋳造品質の向上と不良品の削減

精密な温度と合金の制御は、高品質な溶融金属浴につながります。これは、気孔や介在物のような欠陥の少ない鋳造品に直接反映されます。その結果、不良率が低下し、不良品の再溶融に費やされる膨大な量のエネルギーと材料を節約できます。

高度な鋳造技術の実現

誘導溶融は、複雑なニアネットシェイプ部品を製造する精密鋳造などのプロセスに非常に効果的です。最小限の後続加工で高品質な鋳造品を製造することで、炉は後工程の仕上げ段階での材料廃棄物とエネルギー消費の削減に貢献します。

トレードオフの理解

非常に効率的ではありますが、この技術をその完全な運用コンテキストでとらえることが重要です。

電力網への依存性

誘導炉の環境フットプリントは、電力の供給源に直接結びついています。もし電力網が主に化石燃料によって供給されている場合、炭素排出量は製錬所から発電所に単に移行するだけです。しかし、電力網が再生可能エネルギーでより環境に優しくなるにつれて、誘導技術の持続可能性の利点は指数関数的に増加します。

高い初期設備投資コスト

誘導炉システムは、一部の従来の炉タイプと比較して、通常、初期投資コストが高くなります。ただし、このコストは、エネルギー費の削減、材料廃棄物の削減、メンテナンス要件の減少によって、長期的には相殺されることがよくあります。

目標達成のための正しい選択

誘導技術の導入は、運用改善と持続可能性目標を一致させる戦略的な決定です。

- エネルギー消費の削減が主な焦点である場合:誘導炉の直接加熱メカニズムは、金属1トンあたりのキロワット時使用量を削減するための最も重要かつ即効性のある道筋を提供します。

- 材料の循環性と廃棄物削減が主な焦点である場合:誘導溶融に固有の精密な温度制御と酸化の最小化は、材料の歩留まりを劇的に高め、スクラップを削減します。

- 全体的な運用効率が主な焦点である場合:誘導炉は、鋳造品質を向上させ、コストを削減し、現場での燃焼排出物を排除することで、よりクリーンで安全な作業環境を作り出す統合ソリューションを提供します。

最終的に、誘導炉の選択は、より制御され、効率的で、責任ある製造プロセスへの投資となります。

サマリー表:

| 側面 | 持続可能性への貢献 |

|---|---|

| エネルギー効率 | 直接電磁加熱によりエネルギーの無駄が減り、金属1トンあたりの消費量が削減されます。 |

| 材料廃棄物の削減 | 精密な温度制御により酸化と欠陥が最小限に抑えられ、材料の歩留まりが向上します。 |

| 運用上の利点 | 溶融時間の短縮、不良率の低下、精密鋳造などの高度な鋳造技術のサポート。 |

| 環境への影響 | 現場での排出量を削減します。持続可能性は電力網の電力源に依存します。 |

高度な誘導炉で金属鋳造の持続可能性を高める準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室向けに調整された高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉&雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験ニーズを正確に満たすための強力な深いカスタマイズ機能によって支えられています。今すぐお問い合わせください。優れた効率性と廃棄物削減の達成を支援する方法についてご相談ください!

ビジュアルガイド