その核心において、IGBT誘導溶解炉は、金属に供給されるエネルギーを例外的に高速かつ正確に制御することで、優れた精度を実現します。これは、高速電子スイッチとして機能する絶縁ゲートバイポーラトランジスタ(IGBT)の使用によって可能になります。この技術により、温度の正確な管理、迅速な加熱サイクル、および固有の電磁攪拌が可能になり、均質で純粋な最終材料が得られます。

IGBT炉の決定的な利点は、高周波電力を精密な冶金結果に変換する能力です。これにより、オペレーターは、高品質な金属生産における最も重要な2つの変数である温度と組成を、直接的かつ瞬時に制御できます。

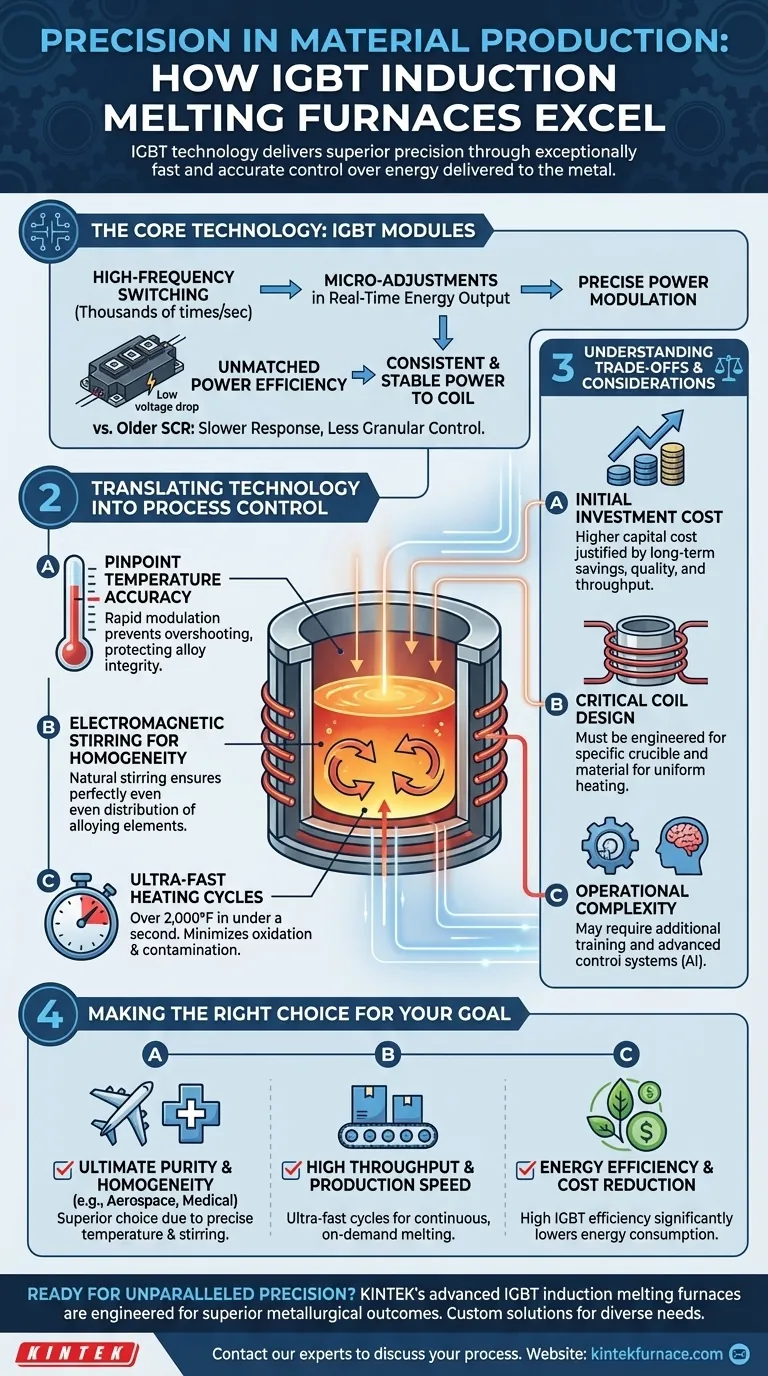

コア技術:IGBTが画期的な理由とは?

これらの炉の精度は、IGBTモジュール自体から始まります。このコンポーネントを理解することが、最終製品への影響を理解する鍵となります。

迅速な応答のための高周波スイッチング

IGBTは、1秒間に数千回も電力をオンオフできる半導体デバイスです。この高いスイッチング周波数により、炉の電源は、エネルギー出力にリアルタイムで微調整を加えることができます。

これは、応答時間が遅く、より粗い制御しかできないSCR(サイリスタ)システムのような古い技術とは対照的です。

精密な電力変調

IGBTは非常に細かく制御できるため、炉は目標温度に到達し、オーバーシュートすることなく維持するために必要な正確な量の電力を供給できます。これにより、合金の劣化を防ぎ、過度の温度で発生する可能性のある不純物の混入を減らします。

比類のない電力効率

IGBTはオン状態での電圧降下が非常に低く、動作中に熱として失われるエネルギーがほとんどありません。この効率性により、誘導コイルに送られる電力が一貫して安定し、溶融物の品質を損なう可能性のある変動が排除されます。

技術をプロセス制御に変換する

この高度な電子制御は、溶解プロセス自体の優れた管理に直接つながり、材料の一貫性から生産速度まであらゆるものに影響を与えます。

正確な温度精度

電力を迅速に変調する能力により、システムは溶融浴の温度を極めて高い精度で維持できます。これは、特定の相構造と機械的特性を持つ合金を製造するために不可欠であり、わずかな温度偏差でも最終結果が変わる可能性があります。

均質性のための電磁攪拌

誘導コイルによって生成される交流磁場は、金属を加熱するだけでなく、溶融浴内で自然で活発な攪拌作用も生み出します。

この電磁攪拌は精度にとって不可欠です。これにより、合金元素が完全に均一に分布し、不均一性が排除され、化学的に均質な最終製品が生成されます。

超高速加熱サイクル

IGBT誘導溶解炉は、材料を1秒未満で2,000°F以上に加熱できます。この速度により、材料が高温に保持される時間が最小限に抑えられ、酸化や大気からの汚染の機会が大幅に減少します。

迅速な加熱と冷却は、バッチ処理に伴う遅延を排除し、連続的なワークフローも可能にします。

トレードオフと考慮事項を理解する

強力である一方で、IGBT技術は万能なソリューションではありません。その文脈を明確に理解することが、実装を成功させるために必要です。

初期投資コスト

これらの炉は、従来のシステムと比較して大幅な技術的進歩を遂げており、初期設備投資コストは高くなります。この投資は、通常、長期的に見てエネルギー消費量の削減、製品品質の向上、スループットの増加によって正当化されます。

コイル設計が重要

誘導炉の効率と有効性は、誘導コイルの設計に大きく依存します。コイルは、均一な加熱を確保するために、るつぼのサイズ、形状、および溶解される材料の種類に合わせて特別に設計する必要があります。

運用上の複雑さ

IGBT炉の完全な精度を活用するには、オペレーターに追加のトレーニングが必要になる場合があります。さらに、エネルギー使用と予知保全のためにプロセスを最適化するには、運用データを分析するためにAIを組み込むなど、高度な制御システムの統合が必要になることがよくあります。

目標に合った適切な選択をする

IGBT誘導溶解炉を使用するかどうかの決定は、特定の生産要件によって左右されるべきです。

- 材料の究極の純度と均質性が主な焦点である場合(例:航空宇宙、医療用合金):精密な温度制御と電磁攪拌の組み合わせにより、この技術が優れた選択肢となります。

- 高いスループットと生産速度が主な焦点である場合:超高速の加熱および冷却サイクルにより、プロセス時間が最小限に抑えられ、生産現場で直接、連続的かつオンデマンドの溶解が可能になります。

- エネルギー効率と運用コストの削減が主な焦点である場合:IGBT電源の高い効率性により、従来の技術と比較して、溶解された金属1トンあたりのエネルギー消費量が大幅に削減されます。

最終的に、IGBT誘導溶解炉の導入は、制御への投資であり、比類のない精度で材料の正確な特性を決定する力を与えます。

要約表:

| 機能 | 精度への影響 |

|---|---|

| 高周波IGBTスイッチング | 正確な温度制御のために、電力のリアルタイムかつ微調整を可能にします。 |

| 精密な電力変調 | 温度のオーバーシュートを防ぎ、合金の完全性を保護し、不純物を削減します。 |

| 電磁攪拌 | 合金元素を均一に分布させることで、完璧な化学的均質性を確保します。 |

| 超高速加熱サイクル | 酸化と汚染を最小限に抑え、材料の純度を高めます。 |

金属生産において、比類のない精度と純度を実現する準備はできていますか?

KINTEKの先進的なIGBT誘導溶解炉は、優れた冶金結果に必要な正確な制御を提供するために設計されています。当社の卓越した研究開発と自社製造を活用し、精密な温度管理、固有の電磁攪拌、迅速な加熱サイクルを特徴とする堅牢なソリューションを多様な研究室に提供しています。

当社の深いカスタマイズ機能により、お客様の炉は独自の材料と生産要件に完全に適合します。航空宇宙合金、医療部品、または高スループット製造のいずれに焦点を当てている場合でも、KINTEKは最終製品の正確な特性を決定する技術を提供します。

今すぐ当社の専門家にご連絡ください。カスタムのKINTEK IGBT炉がお客様の材料生産プロセスをどのように変革できるかについてご相談ください。

ビジュアルガイド