その核心において、カスタムメイドの真空炉は、熱処理のために極めて清浄で安定し、精密に制御された環境を作り出すことによって製品品質を向上させます。このレベルの制御により、大気中の汚染や熱的不均一性が排除されます。これらは、完成した部品における酸化、反り、一貫性のない機械的特性などの欠陥の主な原因となります。

カスタムメイドの真空炉の根本的な利点は、特定の材料の独自の冶金学的要件に合わせて加熱、冷却、および真空のパラメータを調整できる能力です。これにより、熱処理は一般的な万能プロセスから、科学的に最適化され反復可能な製造ステップへと変わります。

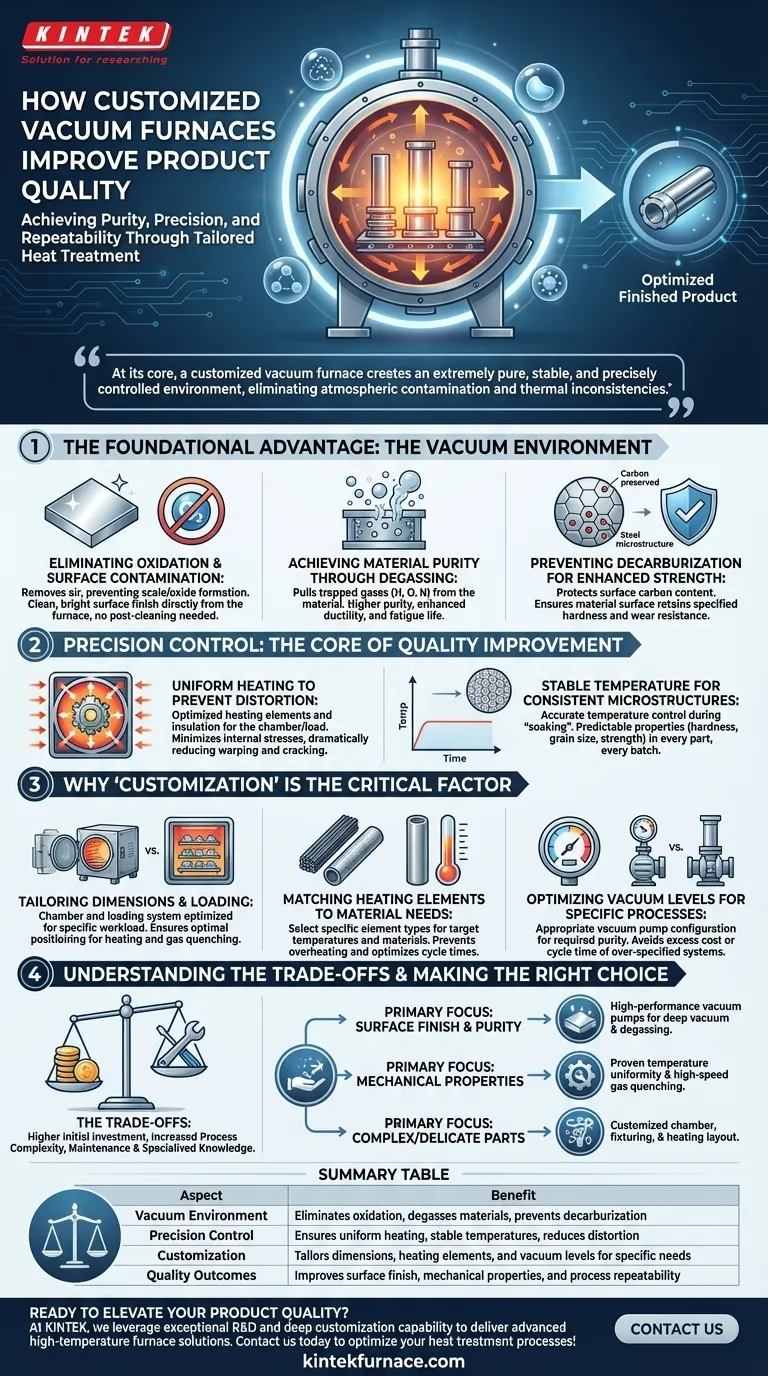

基本的な利点:真空環境

真空炉の主要な機能は、熱処理チャンバーから大気、そしてすべての大気中の汚染物質を除去することです。これは処理される材料に大きな影響を与えます。

酸化と表面汚染の排除

空気を除去することにより、真空炉は酸素が熱い金属表面と反応するのを防ぎます。これにより、スケールや酸化層の形成が完全に排除されます。

結果として得られるのは、炉から取り出した直後のクリーンで明るく滑らかな表面仕上げであり、研削や酸洗などの後処理洗浄作業の必要性がなくなります。

脱ガスによる材料の純度の達成

多くの金属には、水素、酸素、窒素などの溶解ガスが含まれており、これらは構造的完全性を損なう可能性があります。真空環境は、これらの閉じ込められたガスを材料から効果的に引き出します。

この脱ガスプロセスにより、延性や疲労寿命の向上など、機械的特性が大幅に改善された、より高純度の金属が得られます。

強度向上のための脱炭の防止

多くの鋼合金にとって、炭素含有量は所望の硬度と強度を達成するために重要です。従来の炉では、雰囲気が鋼の表面と反応し、炭素を枯渇させる可能性があります。

真空炉はこの脱炭を防ぎ、材料の表面が必要な硬度と耐摩耗性を維持することを保証します。これは高性能部品にとって極めて重要です。

品質向上の核心:精密制御

単に真空を作り出すだけでなく、熱サイクルを精密に管理できる能力こそが、高品質なプロセスと平均的なプロセスとを分けるものです。カスタマイズにより、この制御を完璧にすることができます。

歪みを防ぐ均一な加熱

カスタムメイドの炉は、特定のチャンバーサイズと負荷構成に合わせて最適化された発熱体と断熱材で設計されています。これにより、部品全体にわたって温度均一性が保証されます。

部品のすべてのセクションを同じ速度で加熱することにより、内部応力が最小限に抑えられ、特に複雑な形状における反り、歪み、および亀裂のリスクが劇的に低減します。

一貫した微細組織のための安定した温度

「保持」フェーズ中に安定した正確な温度を維持することは、目的の冶金学的微細組織を達成するために不可欠です。

このプロセスの再現性により、バッチ内のすべての部品、そして時間の経過に伴うすべてのバッチが、硬度、粒径、強度などの同じ予測可能な特性を持つことが保証されます。

「カスタマイズ」が決定的な要因である理由

あらゆる真空炉が利点を提供する一方で、カスタマイズにより施設は特定の部品や材料に合わせてプロセスを最適化し、最高レベルの品質と効率を引き出すことができます。

寸法と積載の調整

標準的な炉は、通常の作業量に対して大きすぎたり小さすぎたりする場合があります。カスタム設計の炉チャンバーと積載システムは、均一な加熱とガス急冷のために部品が最適に配置されることを保証します。

材料のニーズに合わせた発熱体の選択

異なる材料とプロセスは異なる加熱速度を必要とします。カスタマイズにより、目標温度と材料に最も適した特定の発熱体タイプ(例:黒鉛、モリブデン)の選択が可能になり、過熱やサイクルの遅延を防ぎます。

特定のプロセスに合わせた真空度の最適化

すべてのプロセスで可能な限り深い真空が必要なわけではありません。例えば、ろう付けはアニーリングされるチタンとは異なる要件を持ちます。カスタムシステムは、過剰に仕様化されたシステムの余分なコストやサイクル時間をかけずに、必要な純度を達成するための適切な真空ポンプ構成を提供します。

トレードオフの理解

カスタムメイドの真空炉は非常に効果的ですが、技術的および財政的な大きなコミットメントを伴います。客観的であるためには、関連する課題を認識する必要があります。

高い初期投資

特定の要件に合わせて調整された炉は、標準的な既製品モデルよりも本質的に高い初期費用がかかります。この投資は、期待される製品品質と歩留まりの向上によって正当化される必要があります。

プロセスの複雑さの増大

制御が大きくなれば、管理すべき変数が多くなります。カスタムメイドの炉を操作するには、各ジョブに最適なパラメータを微調整するために、冶金学とプロセス制御に関するより深い理解が必要です。

メンテナンスと専門知識

これらは高度な装置です。メンテナンスには、真空システム、制御システム、および高温材料に関する専門知識が必要であり、スタッフに追加のトレーニングが必要になる場合があります。

目標に合った正しい選択をする

カスタムメイドの真空炉が正しい解決策であるかどうかを判断するには、その能力を主要な品質目標と一致させる必要があります。

- 表面仕上げと純度が主な焦点である場合: 深い真空と効果的な脱ガスが可能な高性能真空ポンプを備えた設計を優先してください。

- 機械的特性(硬度/強度)が主な焦点である場合: 温度均一性が証明されており、精密に制御された高速ガス急冷システムを備えた設計を重視してください。

- 複雑または壊れやすい部品の処理が主な焦点である場合: 熱応力と歪みを最小限に抑えるために、カスタム設計のチャンバー、治具、および発熱体のレイアウトに焦点を当ててください。

結局のところ、カスタムメイドの真空炉への投資は、許容できる結果を超えて、科学的に完成された反復可能な品質へと移行するというコミットメントです。

要約表:

| 側面 | 利点 |

|---|---|

| 真空環境 | 酸化の排除、材料の脱ガス、脱炭の防止 |

| 精密制御 | 均一な加熱、安定した温度の保証、歪みの低減 |

| カスタマイズ | 特定のニーズに合わせて寸法、発熱体、真空度を調整 |

| 品質成果 | 表面仕上げ、機械的特性、プロセスの再現性の向上 |

カスタムメイドの真空炉で製品品質を向上させる準備はできましたか?KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たし、純度、精度、性能の向上を実現します。熱処理プロセスを最適化する方法についてご相談いただくために、今すぐお問い合わせください!今すぐお問い合わせください

ビジュアルガイド