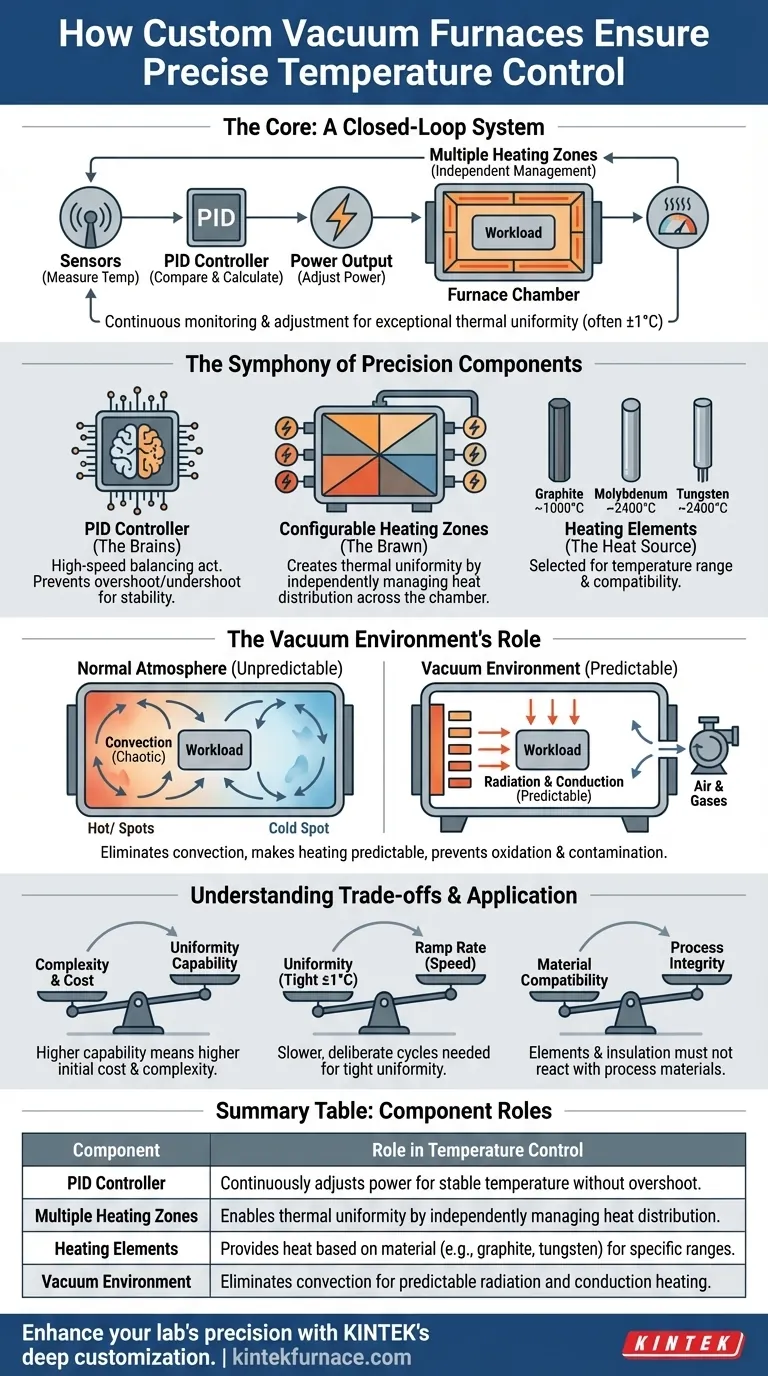

その核心において、カスタム真空炉は、高度な電子制御システムの統合、戦略的に設計された発熱体、および独立して管理される複数の加熱ゾーンを組み合わせることによって、正確な温度制御を実現します。この多面的なアプローチにより、システムは目標温度に到達するだけでなく、ワークロード全体にわたって卓越した熱均一性(多くの場合±1°C以内)を維持することが可能になります。

炉の精度を理解する鍵は、それが閉ループシステムであることを認識することです。炉は内部温度を常に測定し、目標設定値と比較し、完璧な平衡を維持するために、異なる加熱ゾーンの電力出力に対して即座に微調整を加えます。

温度精度のコアコンポーネント

真の温度制御は、単一のコンポーネントの結果ではなく、協調して動作するハードウェアとソフトウェアのシンフォニーです。各部品が、望ましい熱プロファイルを達成するために重要な役割を果たします。

制御システム:運用の頭脳

現代の温度制御の心臓部は、PID(比例・積分・微分)コントローラーです。これは炉の頭脳であり、絶え間ない高速のバランス調整を実行します。

これは、車の高度なクルーズコントロールシステムのようなものだと考えてください。単に電源を入れたり切ったりするのではなく、継続的に調整します。PIDコントローラーは現在の温度を測定し、設定値と比較し、目標値を上回ったり下回ったりすることなく安定性を確保するために、偏差を修正するために必要な正確な電力調整を計算します。

設定可能な加熱ゾーン:力

カスタム炉は、単一の巨大なヒーターを使用しません。代わりに、チャンバーを複数の設定可能な加熱ゾーンに分割し、それぞれがPIDシステムによって独立して電力供給され、制御されます。

この設計は、熱均一性を達成するために不可欠です。熱は、特にチャンバーのドアや貫通部の近くで、不均一に放散する傾向があります。より冷たいゾーンにより多くの電力を供給し、より熱いゾーンにより少ない電力を供給することにより、炉は大きな三次元空間全体で驚くほど一貫した温度環境を作り出すことができます。

発熱体:熱の源

発熱体の材料の選択は、炉の性能範囲と特定のプロセスへの適合性に直接影響します。

黒鉛(グラファイト)、モリブデン、タングステンなどの一般的な材料は、必要な最高温度と化学的適合性に基づいて選択されます。例えば、タングステンは最大2400°Cの極端な温度に使用され、黒鉛は多くの高温アプリケーションで多用途で一般的な選択肢です。

真空環境が精度を可能にする仕組み

真空そのものが、この方程式の重要な部分です。空気やその他のガスを除去することにより、環境は熱の挙動を根本的に変化させ、より予測可能で制御しやすくします。

予測不能な対流の排除

通常の雰囲気中では、熱は対流(熱い空気の循環)によって移動します。このプロセスは混沌としており、ホットスポットとコールドスポットを生み出します。真空状態では、対流は排除されます。

熱伝達は、放射(発熱体から)と伝導(直接接触による)に減衰します。これにより、加熱プロセスがはるかに予測可能になり、制御システムがはるかに高い精度で温度を管理できるようになります。

汚染と酸化の防止

真空環境は、処理される材料を保護するために不可欠です。酸素やその他の反応性ガスを除去し、高温で発生する酸化や汚染を防ぎます。

これにより、最終製品の材料特性が、望ましくない化学反応によって損なわれることなく、熱処理プロセスのみの結果であることが保証されます。

トレードオフの理解

カスタム真空炉の仕様設定には、性能要件と実際的な制約とのバランスを取ることが伴います。すべてのアプリケーションに「最良」の単一構成は存在しません。

複雑性とコスト

より多くの独立した加熱ゾーンとより洗練された制御システムを備えた炉は、より優れた均一性を提供します。しかし、この高められた能力には、より高い初期コスト、より大きなプログラミングの複雑さ、およびより多くの潜在的な故障点が付随します。

均一性とランプ速度

極めて厳しい温度均一性(例:±1°C)を達成するには、多くの場合、より遅く、より慎重な加熱および冷却サイクルが必要です。温度を速すぎたり遅すぎたりして変化させようとすると、ワークロードの異なる部分が異なる速度で熱を吸収・放出するため、均一性を損なう熱勾配が生じる可能性があります。

材料とプロセスの互換性

発熱体と断熱材は、処理される材料と化学的に互換性がある必要があります。特定の元素は、特定のプロセス材料からガスを放出して反応し、炉と製品の両方の完全性を損なう可能性があります。

目標に最適な選択をする

お客様固有のアプリケーションによって、真空炉のどの機能が最も重要かが決まります。

- 航空宇宙部品などのデリケートな部品に対して最大の熱均一性が主要な焦点である場合: 独立して制御される加熱ゾーンの数が多い炉と、実績のあるPID制御システムを優先してください。

- 半導体ウェーハなどの反応性の高い材料の処理が主要な焦点である場合: 精密な温度制御に加えて、真空システム(例:拡散ポンプまたは分子ポンプ)の品質に重点を置く必要があります。

- 高温冶金または材料合成が主要な焦点である場合: 炉が目標温度に安全かつ確実に到達できるようにするために、発熱体の選択(例:タングステン、モリブデン)とホットゾーンの断熱材が最も重要な要素になります。

これらの個々のコンポーネントを理解することで、単に「能力がある」だけでなく、お客様の正確なプロセス要件に完全に適合する炉を指定できるようになります。

要約表:

| コンポーネント | 温度制御における役割 |

|---|---|

| PIDコントローラー | オーバーシュートなしで安定した温度を維持するために電力を継続的に調整 |

| 複数の加熱ゾーン | 熱分布を独立して管理することにより、熱均一性を可能にする |

| 発熱体 | 特定の温度範囲に合わせて材料(例:黒鉛、タングステン)に基づいて熱を供給 |

| 真空環境 | 対流を排除し、予測可能な放射および伝導加熱を可能にする |

カスタム真空炉で研究室の精度を高める準備はできていますか? KINTEKでは、卓越したR&Dと社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて独自の実験要件を満たすための強力な深いカスタマイズ機能が備わっています。今すぐお問い合わせいただき、優れた温度制御と熱均一性の実現をどのようにお手伝いできるかご相談ください!

ビジュアルガイド