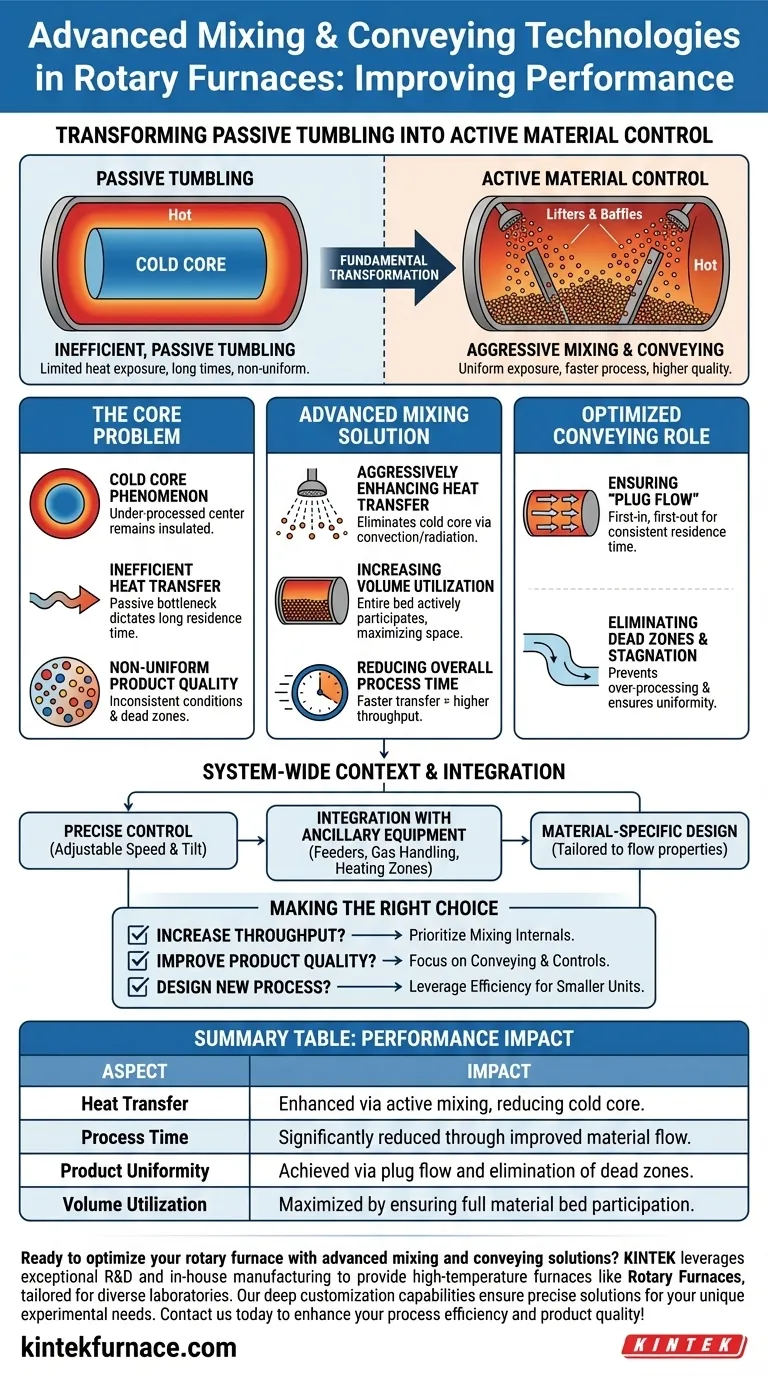

核となるのは、高度な混合・搬送技術が、材料と熱およびプロセス雰囲気との相互作用の方法を根本的に変えることによって、ロータリーキルンの性能を向上させる点です。これらのシステムは、受動的に転動させるのではなく、材料の流れを能動的に管理し、熱および物質移動を最大化します。これにより、プロセス時間の短縮、容積利用率の向上、そして極めて均一な最終製品の確保が実現します。これにより、より大きく洗練されていないユニットよりも高性能を発揮する、より小型で効率的な炉の設計が可能になります。

ロータリーキルンにおける中心的な課題は、非効率的な受動的な材料の転動を克服することです。高度な混合・搬送技術は、キルンを単なる容器から、すべての粒子が均一に処理されることを強制する設計された環境へと変えることで、この問題に対処します。

核心的な問題:受動的転動の限界

基本的なロータリーキルンでは、ドラムが回転すると材料は単に互いに転動するだけです。この一見単純な動作が、性能と品質を制限する重大なプロセス非効率性を生み出します。

「コールドコア(冷たい中心部)」現象

材料層が転動するにつれて、最上層のみが熱源とプロセスガスに直接さらされます。層の中央にある材料は断熱されたままであり、処理が不十分な「コールドコア」を生み出します。

非効率な熱および物質移動

熱は露出した表面層からの伝導によって材料層にゆっくりとしか浸透できません。この受動的な移動は大きなボトルネックであり、材料全体が目標温度に達することを保証するために長い滞留時間が必要となります。

製品品質の不均一性

熱い外層と冷たい内側のコアの組み合わせは、粒子が大きく異なる条件にさらされることを意味します。さらに、流れの変動は、材料が滞留するデッドゾーン(滞留域)や、材料が速く通り抜けてしまうチャネルを生み出し、結果として不均一な最終製品につながります。

高度な混合がプロセスをどのように変革するか

高度な混合技術は、材料層をそれ自体で反転させることを強制することにより、「コールドコア」の問題に直接取り組み、すべての粒子が表面で処理される順番が来ることを保証します。

熱伝達の積極的な強化

リフター、バッフル、またはカスタムアジテーターなどの内部構造は、層の下部から材料を持ち上げ、キルン上部の高温雰囲気中に飛散させるように設計されています。これにより、対流と放射による熱および物質移動が劇的に増加し、コールドコアがほぼ解消されます。

有効容積利用率の向上

材料層の全断面積が反応に積極的に参加することを保証することにより、キルンの内部容積をはるかに効果的に使用しています。熱伝達によって制限されていたプロセスが、同じ物理空間内で格段に速く進行できるようになります。

プロセス時間全体の短縮

熱が材料に非常に速く伝達されるため、プロセスを完了するために必要な滞留時間が大幅に短縮されます。これは、既存のキルンではスループットの向上に直接つながるか、新しい設計ではより小型で費用対効果の高いキルンを可能にします。

最適化された搬送の役割

混合がキルンの断面内で材料がどのように振る舞うかに対処するのに対し、搬送はそれが入口から出口へどのように移動するかに対処します。

「プラグフロー」の保証

最適化された搬送(しばしば調整可能な傾斜角や内部ヘリカルフライトの使用による)は、材料を「先入れ先出し」の順序、すなわちプラグフローでキルンを通過させることを目指します。これにより、すべての粒子がキルン内で同程度の時間を費やすことが保証されます。

デッドゾーンと停滞の排除

不適切な搬送設計は、材料が立ち往生したり再循環したりするデッドゾーンにつながり、過剰処理と不均一性を引き起こします。適切な搬送設計は、端から端までスムーズで連続的かつ予測可能な流れを保証します。

製品均一性の推進

すべての粒子が均一な混合(一貫した熱への露出)と均一な搬送(一貫した滞留時間)の両方を経験すると、結果として並外れた均一性と品質を持つ最終製品が得られます。

システム全体の状況の理解

これらの高度な機能を実装することは、単純なプラグアンドプレイのアップグレードではありません。成功には、キルンを統合されたシステムとして捉える必要があります。

正確な制御の必要性

高度な内部構造は、正確なプロセス制御と組み合わせた場合に最も効果的です。調整可能な回転速度とキルンの傾斜により、オペレーターは異なる材料やプロセス段階に合わせて混合と搬送の動作を微調整できます。

周辺機器との統合

キルンの性能は、システム全体に依存します。これには、フィーダーからの安定した材料供給、ガス処理パッケージによる内部雰囲気の管理、および複数の加熱ゾーンによる正確な温度制御が含まれます。

設計は材料固有である

自由流動性の粒状固体に完全に機能する混合設計は、粘着性のある材料やスラッジ状の材料では完全に失敗します。混合および搬送内部構造の設計は、処理される材料の特定の特性に合わせて調整する必要があります。

目標に合わせた適切な選択

あなたの特定の目的によって、優先すべき技術的強化が決定されます。

- スループットの向上に重点を置く場合: プロセス時間を短縮するために熱および物質移動を最大化する高度な混合内部構造を優先してください。

- 製品品質の向上に重点を置く場合: 均一な滞留時間を保証し、デッドゾーンを排除するために、最適化された搬送と正確なプロセス制御に集中してください。

- 新規のコンパクトなプロセスラインの設計に重点を置く場合: 混合と搬送の両方からの効率向上を活用し、出力目標を満たす小型で資本集約度の低いキルンを指定します。

受動的な転動から能動的な材料制御へ移行することにより、ロータリーキルンは単なる容器から精密なプロセス機器へと変貌します。

要約表:

| 側面 | 影響 |

|---|---|

| 熱伝達 | 能動的な混合により強化され、コールドコアを低減し効率を向上させる |

| プロセス時間 | 改善された材料の流れと熱曝露により大幅に短縮される |

| 製品の均一性 | プラグフローとデッドゾーンの排除により達成され、一貫した品質を保証する |

| 容積利用率 | 材料層全体が反応に参加することを保証することで最大化される |

高度な混合および搬送ソリューションでロータリーキルンの最適化をご検討ですか? KINTEKは、ロータリーキルンなどの高温炉を多様な研究室向けに提供するため、優れた研究開発と社内製造を活用しています。当社の深いカスタマイズ機能は、お客様固有の実験ニーズに合わせた正確なソリューションを保証します。今すぐお問い合わせいただき、プロセス効率と製品品質を向上させましょう!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 1400℃高温石英アルミナ管状実験室炉