半導体産業において、真空炉はアニーリング、ドーピング、薄膜堆積といった重要な製造工程に不可欠です。これらのプロセスでは、集積回路を製造するために超クリーンで厳密に制御された環境が必要であり、炉の真空状態は、ウェーハがデバイス機能にとって壊滅的となる大気汚染や酸化によって損なわれないことを保証します。

半導体製造における真空炉の核心的価値は、それが提供する熱だけでなく、それが生み出す清浄な環境にあります。実質的にすべての雰囲気ガスを除去することで、原子レベルの精度と純度を可能にし、これは信頼性の高い高性能マイクロエレクトロニクスを作成するための基本的な要件です。

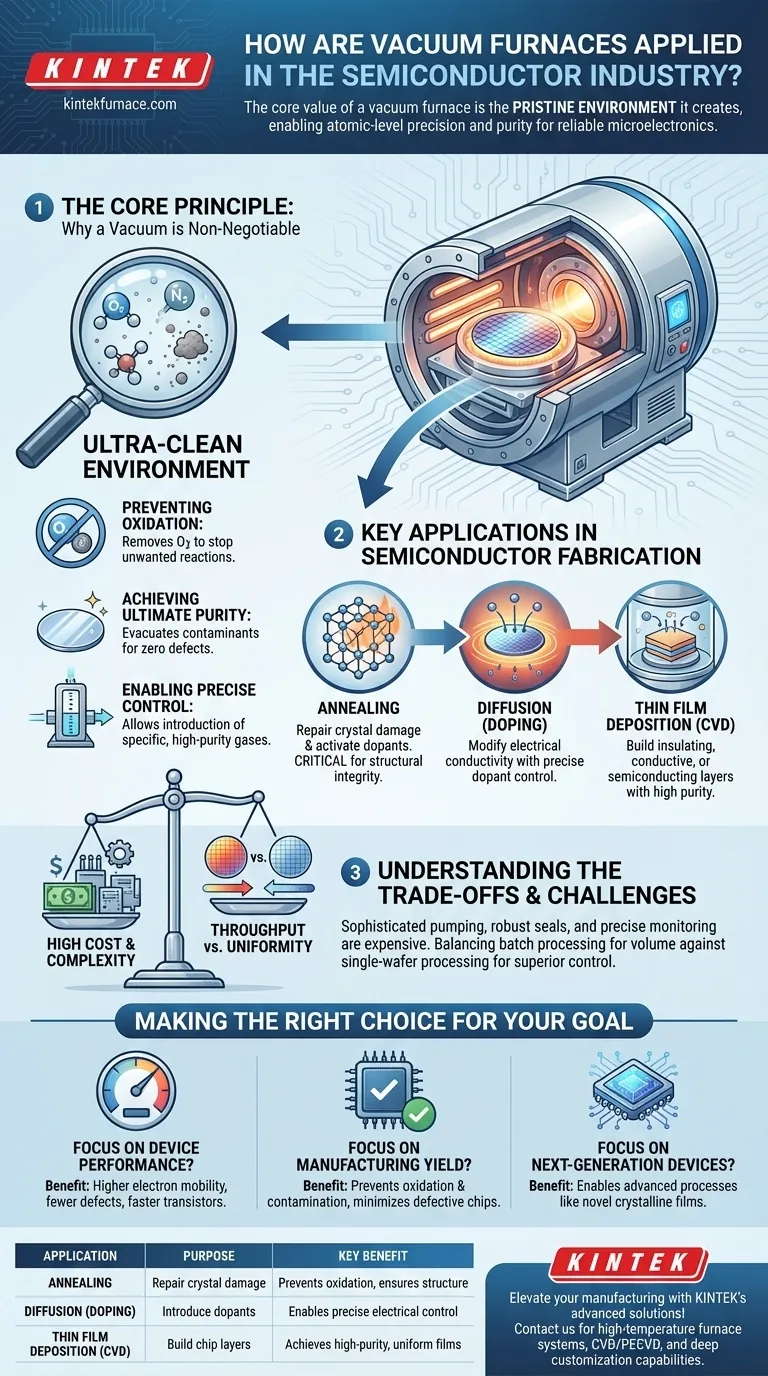

核心原理:なぜ真空が不可欠なのか

真空炉の役割を理解するためには、まず私たちが呼吸する大気が半導体製造の主要な敵である理由を理解する必要があります。空気には、ナノスケールで壊滅的な影響を与える反応性ガスや粒子が充満しています。

望まない化学反応の防止

最も重大な脅威は酸化です。実質的にすべての半導体の基盤であるシリコンは、製造に使用される高温で酸素と容易に反応します。これにより、制御されない二酸化ケイ素の層が形成され、ウェーハの電気特性が変化し、意図された回路設計が損なわれてしまいます。真空は酸素を除去し、この望まない反応を防ぎます。

究極の純度の達成

現代のマイクロプロセッサは、切手よりも小さいスペースに数十億のトランジスタを搭載しています。たった1つの微細な塵粒子や、数個の不要な元素の迷い原子が致命的な欠陥を生み出す可能性があります。真空炉はこれらの汚染物質を排出し、開けた空気中では達成不可能な極めて高い純度の環境を作り出します。

精密な制御の実現

クリーンな真空が確立されると、エンジニアは特定の高純度ガスを精密に制御された量で導入することができます。これはドーピングや化学気相成長(CVD)のようなプロセスの基礎であり、炉は密閉された反応チャンバーとなり、目的の元素のみがウェーハ表面と相互作用することを保証します。

半導体製造における主要な用途

原理は単純(空気を除去する)ですが、その応用は非常に高度です。真空炉は、生のシリコンウェーハを完成したチップに変えるいくつかの重要な段階で使用されます。

アニーリング:ウェーハの修復と活性化

ドーパント原子をシリコンに埋め込むイオン注入のようなプロセスは、シリコンの結晶構造に重大な損傷を与えます。アニーリングは、この損傷を修復するための制御された加熱プロセスです。これを真空中で行うことは、結晶格子が再形成される間に高温が意図しない酸化を引き起こさないことを保証するために重要です。

拡散(ドーピング):電気特性の変更

ドーピングは、シリコンにホウ素やリンなどの不純物(ドーパント)を意図的に導入して電気伝導率を変更するプロセスです。拡散炉(真空炉の一種)では、高温によってこれらのドーパント原子がウェーハ内に拡散します。真空はドーパント濃度が精密に制御され、他の不純物が導入されないことを保証します。

薄膜堆積:チップの層構築

現代のチップはモノリシックではありません。数十の層から構築された複雑な三次元構造です。化学気相成長(CVD)は、炉内でウェーハ表面でガスが反応し、超薄膜を堆積させるプロセスです。これらの膜は絶縁体(二酸化ケイ素など)、導体(多結晶シリコンなど)、または半導体であることがあります。真空は、これらの堆積膜の純度と構造品質に不可欠です。

トレードオフと課題の理解

不可欠ではありますが、真空炉は単純なツールではありません。エンジニアが管理しなければならない固有の複雑さと限界を伴います。

高コストと複雑性

真空炉は製造と運用に高価です。高真空を達成し維持するには、洗練されたエネルギー集約型ポンプシステム、堅牢なシール、および高度な監視装置が必要です。必要な温度と真空度が高くなるにつれて、複雑さも増します。

スループット対均一性

従来の炉は、スループットを最大化するために大量のウェーハを処理することがよくありました。しかし、大量のウェーハ全体で完璧な温度とガス流量の均一性を達成することは困難です。これにより、チップ間でわずかなばらつきが生じる可能性があります。多くの現代の施設では、優れた制御のために、スループットの低下を犠牲にして、単一ウェーハ処理に移行しています。

プロセス特有の設計

「真空炉」という用語は、単一のデバイスではなくカテゴリーを指します。低温アニール用に設計された炉は、高温CVD反応器とは大きく異なります。各プロセスには、温度能力、ガス供給システム、チャンバー材料の独自の組み合わせが必要であり、製造プラント全体のコストと複雑さを増大させます。

目標に合った選択をする

真空技術の応用は、半導体デバイスの最終的な性能と信頼性に直接結びついています。この関連性を理解することで、その重要性が明確になります。

- デバイス性能が主な焦点の場合:真空炉で達成される究極の純度は、高い電子移動度と少ない欠陥に直接つながり、より高速で電力効率の高いトランジスタを可能にします。

- 製造歩留まりが主な焦点の場合:真空処理による酸化と粒子汚染の防止は、欠陥チップを最小限に抑え、製造施設の生産量を最大化するための最も重要な要素です。

- 次世代デバイスの作成が主な焦点の場合:オプトエレクトロニクスやパワーデバイス用の新規結晶膜の成長のような高度なプロセスは、特殊な真空炉の超制御された環境でのみ可能です。

最終的には、炉内の環境をマスターすることが、最終製品における電子の挙動をマスターするための第一歩となります。

要約表:

| 用途 | 目的 | 主な利点 |

|---|---|---|

| アニーリング | イオン注入による結晶損傷の修復 | 酸化を防ぎ、構造的完全性を保証 |

| 拡散(ドーピング) | 導電率を変更するためのドーパント導入 | 電気特性の精密な制御を可能に |

| 薄膜堆積(CVD) | 絶縁性、導電性、または半導体性の層を構築 | 高純度で均一な膜品質を達成 |

KINTEKの高度な真空炉ソリューションで、半導体製造を向上させましょう!卓越した研究開発と自社製造を活かし、当社は半導体産業向けに調整された高温炉システムを多様な研究室に提供しています。当社の製品ライン — マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど — は、お客様独自の実験ニーズに正確に対応するための強力な詳細カスタマイズ機能によって強化されています。アニーリング、ドーピング、薄膜堆積などのプロセスで、優れた純度、精密な制御、高収率を実現します。今すぐお問い合わせいただき、お客様の製造プロセスを最適化し、プロジェクトにおける革新を推進する方法についてご相談ください!

ビジュアルガイド