化学工業において、ロータリーキルンは主に、精密な熱処理を通じて固体、粒状、または粉末状の材料に化学的変換を誘発するために使用されます。これらは、肥料製造のための焼成、触媒調製のための酸化、材料分解のための熱分解など、連続的なスループットと均一な加熱を必要とするプロセスで優れています。

ロータリーキルンの真の価値は、加熱中に材料を連続的に転動させ、混合する能力にあります。この動的な動きにより、すべての粒子が望ましい温度と雰囲気条件に均一に曝されることが保証され、これは一貫した大規模な化学処理にとって極めて重要です。

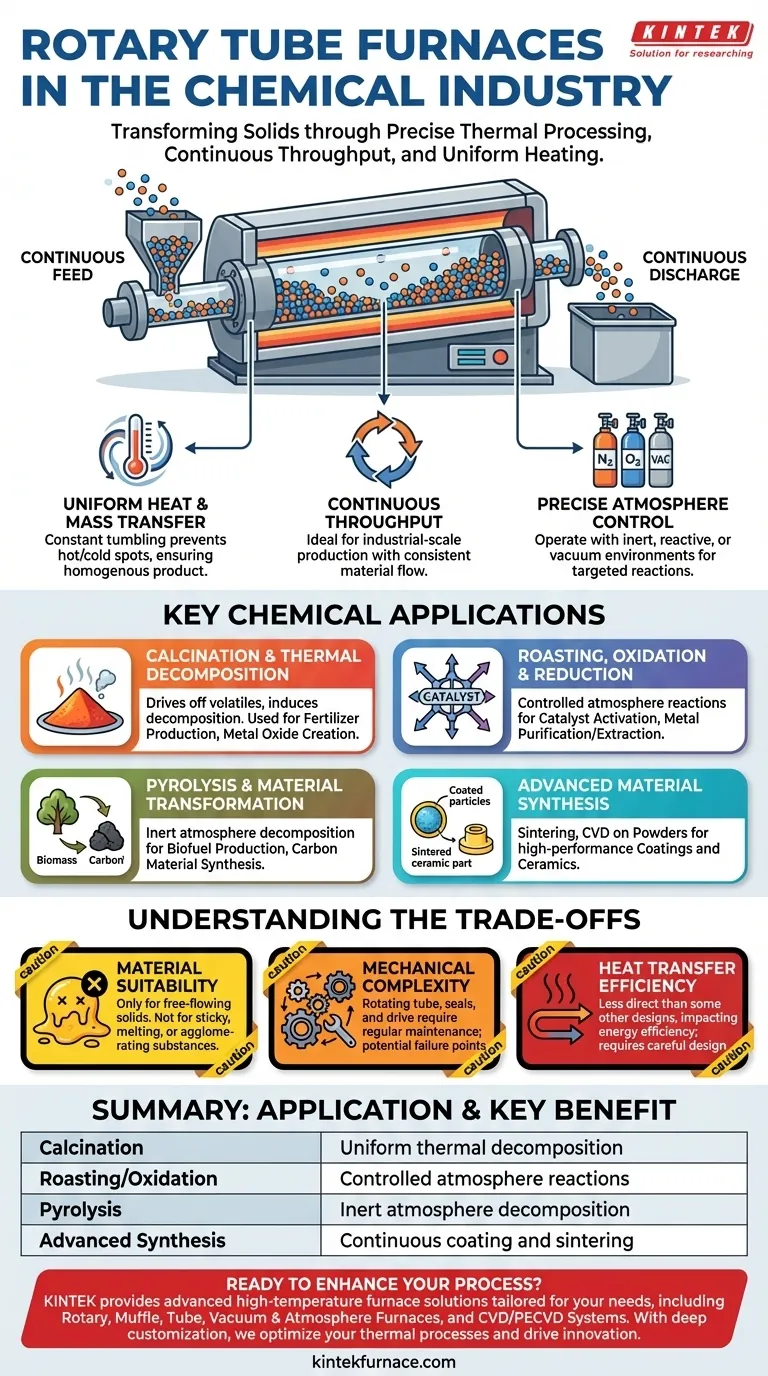

基本原理:なぜ回転窯なのか?

ロータリーキルンの設計は、工業化学における根本的な課題、すなわち大量の固体材料をいかに均一に加熱するか、という問題に直接対応しています。その回転するチャンバーは、高度に制御された高温ミキサーとして機能します。

均一な熱と物質移動

材料層の絶え間ない転動により、中心からの粒子が継続的に表面に運ばれます。この作用により、局所的な高温または低温のスポットを防ぎ、均質な製品が得られます。これは、最終製品の品質と純度が温度の一貫性によって決定される反応にとって不可欠です。

連続的なスループット

静的なバッチ炉とは異なり、ロータリーキルンは一方の端から連続的に材料を供給し、もう一方の端から完成した製品を排出できます。これにより、材料の一貫した流れが必要な工業規模の生産ラインにとって理想的です。

精密な雰囲気制御

これらの炉は、不活性ガス(窒素、アルゴン)、反応性ガス(酸素)、または真空などの制御された雰囲気下で運転できます。これにより、化学者は熱分解中の望ましくない酸化を防ぐため、または焙焼中の意図的な酸化を誘発するためなど、特定の反応を推進できます。

主要な化学的応用の内訳

連続的な混合、均一な加熱、雰囲気制御の組み合わせにより、ロータリーキルンはいくつかの主要な化学プロセスにとって不可欠なものとなっています。

焼成と熱分解

焼成とは、熱を使用して揮発性物質(水や二酸化炭素など)を追い出し、熱分解を誘発するプロセスです。ロータリーキルンはこの用途の標準です。

最も顕著な例は肥料製造であり、ここではリン酸二アンモニウムなどの物質を製造するために使用されます。キルンは水を追い出し、特定の温度で反応を促進します。同様に、金属水酸化物や炭酸塩をそれぞれの酸化物に変換するためにも使用されます。

焙焼、酸化、還元

焙焼とは、固体材料を空気やその他の反応性ガスの存在下で加熱することです。これは、精製のため、または後続のステップのための材料を準備するためによく使用される方法です。

化学合成において、これは触媒活性化のため、または酸化を実行するために使用されます。酸化は電子を除去し、材料の化学状態を変化させます。逆に、還元雰囲気(水素など)を使用することで、鉱石や化合物から金属を抽出するための還元を実行できます。

熱分解と材料変換

熱分解とは、不活性雰囲気下で高温で材料を熱分解することです。このプロセスは、燃焼なしに複雑な有機材料を、より単純で価値のある物質に「分解」します。

ロータリーキルンは、バイオマスをバイオ燃料に変換したり、特殊な炭素製品を製造したりするために使用されます。制御された環境により、材料が単に燃焼するのを防ぎ、目的とする化学的変換を可能にします。

高度な材料合成

より高度な応用では、ロータリーキルンは高性能材料の製造に使用されます。これには、粉末を焼結させて、高密度で強度の高いセラミック部品や冶金部品を作成することが含まれます。

また、化学気相成長(CVD)などのプロセスにも使用されます。このプロセスでは、前駆体ガスが反応し、チューブ内で転動している粉末粒子の表面に薄膜が堆積します。この方法は、材料の耐摩耗性や触媒活性を向上させるための洗練されたコーティングを作成するために使用されます。

トレードオフの理解

非常に効果的ですが、ロータリーキルンは万能の解決策ではありません。その限界を理解することが、適切な適用にとって鍵となります。

材料の適合性

これらの炉は、流動性の良い粒状または粉末状の固体専用に設計されています。液体、粘着性になる材料、または処理温度で溶融して凝集する物質には適していません。これらは転動作用を停止させてしまうためです。

機械的複雑性

回転チューブ、シール、駆動機構は、静的な炉と比較して機械的な複雑さを導入します。入口と出口で制御された雰囲気を維持するシールは重要なコンポーネントであり、定期的なメンテナンスが必要であり、故障点となる可能性があります。

熱伝達効率

転動作用は固体にとって優れていますが、外部の加熱要素からバルク材料への全体的な熱伝達は、他のいくつかの炉設計よりも直接的でない場合があります。これはエネルギー効率に影響を与え、材料層の核で目標温度を達成するためには慎重な設計が必要になります。

プロセスのための正しい選択をする

適切な熱機器の選択は、材料、希望する規模、達成したい特定の化学的変換に完全に依存します。

- 主に化学粉末または鉱物の大量生産に焦点を当てている場合:ロータリーキルンの連続的なスループットと均一な加熱は、最も効率的で論理的な選択肢となります。

- 高性能のコーティングされた粉末または触媒の作成に焦点を当てている場合:高度な雰囲気制御を備えたロータリーキルンは、すべての粒子が均一に処理されることを保証するのに理想的です。

- 小バッチの研究開発、または材料が溶融する場合の処理に焦点を当てている場合:静的なバッチ炉の方が、特定のサンプルに対してより簡単な操作と直接的な温度制御を提供する場合があります。

- 少数の大きな固形物を熱処理することに焦点を当てている場合:チャンバー炉またはボックス炉の方が、そのタスクに適したツールとなるでしょう。

結局のところ、ロータリーキルンは、連続的に流れる固体粒子の均一な熱処理を要求する、あらゆる化学プロセスにとって業界の主力製品です。

要約表:

| 応用 | 主な利点 | 一般的な使用例 |

|---|---|---|

| 焼成 | 均一な熱分解 | 肥料製造、金属酸化物の生成 |

| 焙焼/酸化 | 制御された雰囲気下での反応 | 触媒活性化、金属精製 |

| 熱分解 | 不活性雰囲気下での分解 | バイオ燃料製造、炭素材料合成 |

| 高度な合成 | 連続的なコーティングと焼結 | 粉末上のCVD、セラミック部品製造 |

精度と効率で化学処理能力を向上させる準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。ロータリーキルン、マッフル炉、チューブ炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、均一な加熱と連続的なスループットを必要とする産業向けに設計されています。強力な深いカスタマイズ能力により、当社のソリューションがお客様固有の実験的および生産的要件を正確に満たすことを保証します。今すぐお問い合わせいただき、当社の熱処理プロセスを最適化し、お客様のイノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉