その核となるのは、実験室用炉が、原料を特定の望ましい特性を持つ新しい物質へと変換するために必要な制御された熱エネルギーを提供する、材料合成における主要なツールであるということです。アニーリング、焼結、溶解、焼成などの基本的なプロセスを可能にすることで、炉は研究者が先進セラミックスや金属合金から新規ナノマテリアルに至るまで、あらゆるものの原子および結晶構造を正確に操作することを可能にします。

材料合成における炉の真の機能は、単に物を加熱することではありません。それは、温度、雰囲気、圧力によって定義される高度に制御された環境を作り出すことであり、原子がどのように配置されるかを決定し、それによって新しく作成された材料の最終的な特性と性能を決定します。

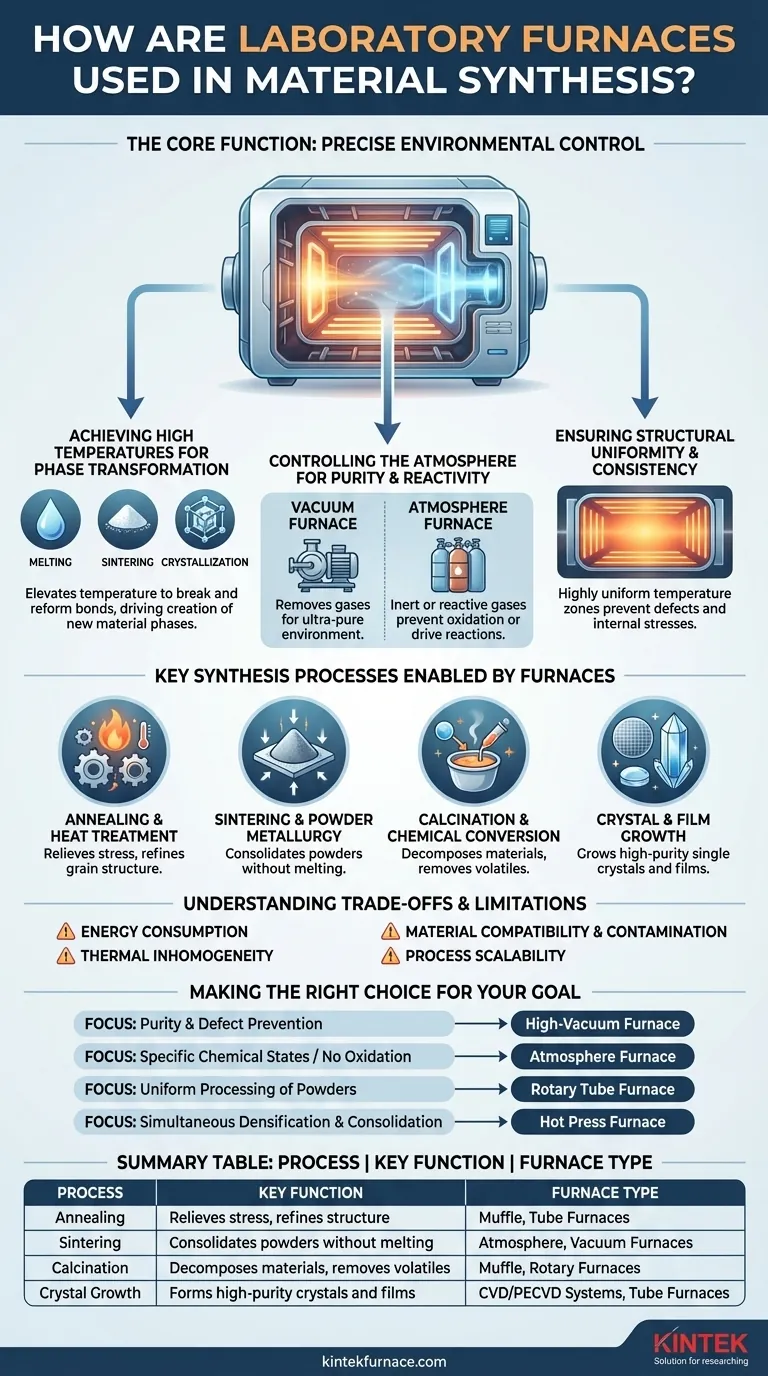

核となる機能:精密な環境制御

炉の価値は、前駆体材料群に対して特定、安定、かつ均一な環境を課す能力から生まれます。この制御により、通常の条件下では形成されない材料の意図的な作成が可能になります。

相転移のための高温達成

熱は変化の主要な触媒です。温度を上げることで、炉は化学結合を切断し再形成するために必要なエネルギーを提供し、新しい材料相の生成を促進します。

このエネルギーは、原料を均質な液体に溶解したり、粉末を固体塊に焼結させたり、秩序ある構造への結晶化を促進したりするなど、基本的なプロセスを可能にします。

純度と反応性のための雰囲気制御

多くの合成プロセスは、大気中にさらされると失敗します。炉のチャンバーは、気体環境を完全に制御することを可能にします。

真空炉は、大気ガスを除去して超高純度の環境を作り出します。これは、超伝導体や特定のナノマテリアルなどの反応性材料を合成する際の汚染を防ぐために極めて重要です。

雰囲気炉は、望ましくない酸化を防ぐために不活性ガス(アルゴンや窒素など)で満たすことができます。また、特定の化学反応を積極的に促進し、望ましい酸化物を作成したり、既存の酸化物を還元したりするために、反応性ガス(水素や酸素など)で満たすこともできます。

構造的均一性と一貫性の確保

不均一な加熱は熱勾配を生み出し、それが欠陥、内部応力、および不均一な材料特性につながります。現代の実験室用炉は、高度に均一な温度ゾーンを提供するように設計されています。この一貫性は、シリコンウェーハのアニーリングや単結晶の成長など、単一の欠陥が最終製品を使い物にしうるプロセスにとって極めて重要です。

炉によって可能になる主要な合成プロセス

異なる合成目標には、炉によって可能になる異なるプロセスが必要です。各プロセスは、特定の構造的または化学的結果を達成するために、温度と雰囲気を独自の形で利用します。

アニーリングと熱処理

アニーリングは、材料を特定の温度に加熱し、その後ゆっくりと冷却するプロセスです。このプロセスは、内部応力を除去し、柔らかさを増し、結晶粒構造を微細化するために使用され、金属やセラミックスの延性と脆性を改善します。

焼結と粉末冶金

焼結は、材料を液化する点まで溶かすことなく熱を用いて粉末から固体の塊を圧縮・形成するプロセスです。これは、様々な産業で使用される高強度セラミック部品や精密金属部品の製造に不可欠です。

焼成と化学的変換

焼成は、鉱石やその他の固体材料に熱分解または相転移を引き起こすために適用される熱処理プロセスです。材料合成においては、活性触媒、耐久性顔料の製造、および混合物からの揮発性成分の除去に使用されます。

結晶および薄膜の成長

半導体およびオプトエレクトロニクス産業では、炉は高純度単結晶の成長と薄膜の堆積に不可欠です。エピタキシャル成長やシリコンウェーハのドーピングなどのプロセスは、集積回路、LED、太陽電池を製造するために特殊な炉内で行われます。

トレードオフと制限の理解

強力である一方で、炉は複雑な装置であり、成功裏の合成を確実にするために管理しなければならない固有の課題があります。

エネルギー消費

特に長期間にわたって高温に到達させ、維持することは、極めてエネルギーを消費します。炉の運転コストは、研究および産業の両方の設定において重要な考慮事項です。

熱的不均一性

完璧な温度均一性を達成することは、絶え間ないエンジニアリング上の課題です。炉チャンバー内のわずかな低温点や高温点であっても、欠陥、不完全な反応、または最終材料の特性の不均一性につながる可能性があります。

材料適合性と汚染

炉自体の構築に使用される材料(発熱体、断熱材、チャンバー壁)は、非常に高温で汚染源となる可能性があります。適切な炉材料の選択は、合成製品の純度を維持するために極めて重要です。

プロセスのスケーラビリティ

小さく、高度に制御された実験室用炉で完璧に機能する合成プロトコルは、より大きく、産業規模の炉に直接転用できるとは限りません。スケールアップは、熱分布とプロセス制御に関連する新しい課題をもたらすことがよくあります。

目標に応じた適切な選択を行う

特定の合成目標は、必要な炉の種類と制御システムを決定します。この選択は、要求されるプロセス環境、材料適合性、および予算とのバランスになります。

- 材料の純度と欠陥防止が主な焦点の場合: 大気汚染を除去するために高真空炉は不可欠です。

- 特定の化学状態の作成または酸化防止が主な焦点の場合: 精密なガス混合と流量制御を備えた雰囲気炉が不可欠なツールとなります。

- 粉末または粒状材料を均一に処理することが主な焦点の場合: ロータリーグリツ炉は、熱とガスへの連続的な混合と暴露を提供します。

- 粉末を同時に高密度化し固化することが主な焦点の場合: 高温と機械的圧力を組み合わせたホットプレス炉が必要です。

結局のところ、材料合成を習得することは、炉の制御された環境を習得する演習なのです。

要約表:

| プロセス | 主な機能 | 炉の種類 |

|---|---|---|

| アニーリング | 応力緩和、構造微細化 | マッフル炉、チューブ炉 |

| 焼結 | 溶融せずに粉末を固化 | 雰囲気炉、真空炉 |

| 焼成 | 材料の分解、揮発性物質の除去 | マッフル炉、ロータリー炉 |

| 結晶成長 | 高純度結晶および薄膜の形成 | CVD/PECVDシステム、チューブ炉 |

精度で材料合成を向上させる準備はできましたか? KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高温炉ソリューションを専門としています。強力な研究開発と社内製造を活用し、先進セラミックス、金属合金、ナノマテリアルの純度、均一性、スケーラビリティを保証するために、お客様固有の実験的ニーズを満たす深いカスタマイズを提供します。お客様の研究室の能力を最適化する方法についてご相談ください。 今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉