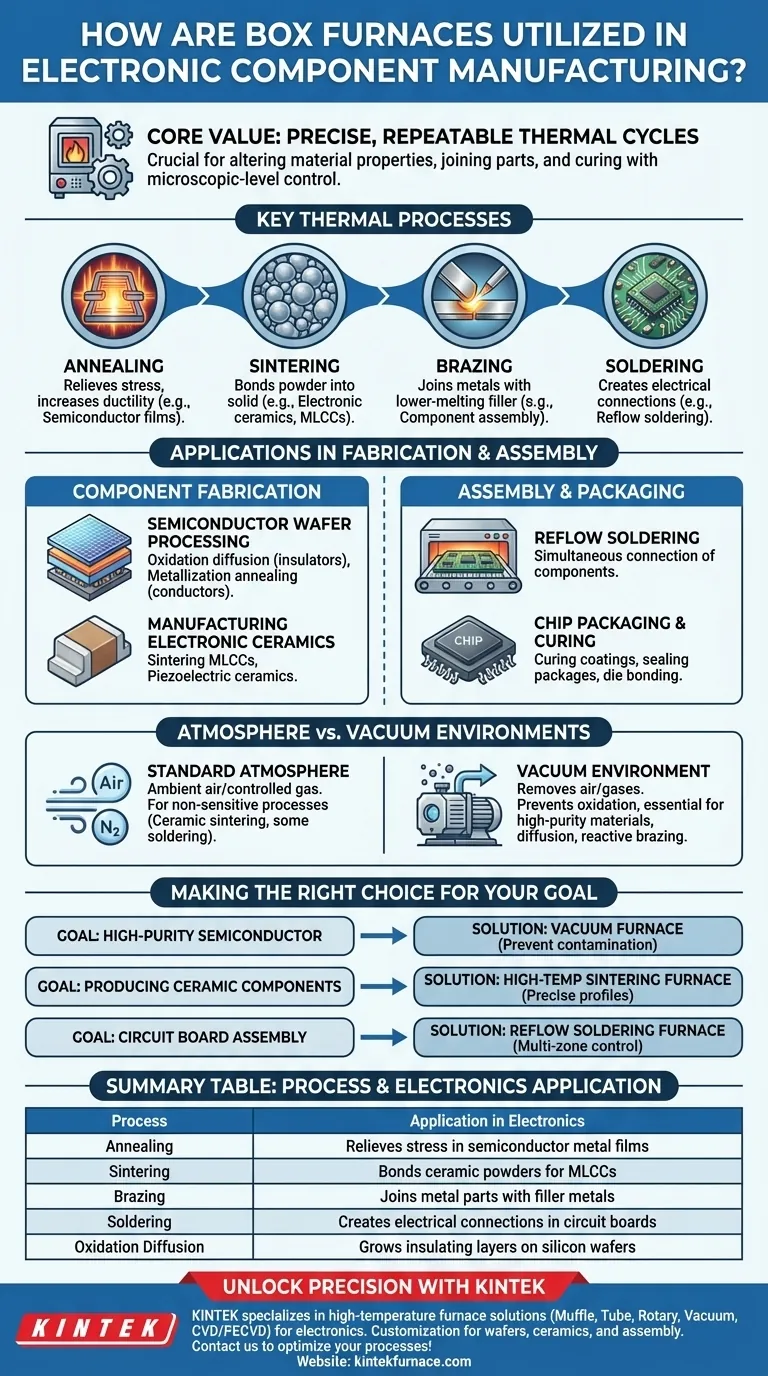

要するに、ボックス炉は電子部品製造において、半導体ウェーハの作製、セラミック部品の製造、回路基板のアセンブリなど、幅広い熱処理に使用されています。その主な機能は、材料の物理的および電気的特性を変更したり、部品を接合したり、接着剤を硬化させたりするために不可欠な、高度に制御された加熱環境を提供することです。

電子分野におけるボックス炉の核となる価値は、正確で再現性のある熱サイクルを提供する能力にあります。この制御は単なる加熱と冷却だけでなく、最新のコンポーネントに要求される特定の性能特性を達成するために、材料を微視的なレベルで根本的に変化させることを意味します。

熱処理の重要な役割

熱は電子部品を作成するための基本的なツールです。それを正確に適用することで、メーカーは構造を構築し、材料特性を変更し、異種材料を確実に接合することができます。

ボックス炉は、これらのデリケートなプロセスに必要な、密閉され、均一で、厳密に規制された環境を提供し、バッチごとに一貫性を保証します。

主要な熱処理プロセスの定義

- アニーリング(焼鈍): このプロセスには、金属膜などの材料を加熱し、ゆっくり冷却することで、内部応力を緩和し、延性を高め、結晶構造を微細化することが含まれます。

- 焼結(シンタリング): セラミックスや金属粉末に使用され、粒子が結合して固く密度の高い塊を形成するまで、材料を融点未満で加熱します。

- ろう付け(ブレージング): 炉内で、より融点の低いフィラーメタルを使用して2つ以上の金属部品を接合する接合プロセスです。

- はんだ付け(ソルダリング): ろう付けに似ていますが、より低温で行われ、特に表面実装部品のリフローはんだ付けにおいて、はんだを溶かして電気的接続を確立するために使用されます。

部品製造におけるコアな用途

部品が回路基板に到達する前に、ボックス炉はそれが作られる基本材料や構造を作成するために使用されます。

半導体ウェーハ処理

集積回路の製造において、炉はシリコンウェーハ上の重要な層形成および調整ステップに使用されます。

主要な用途には、ウェーハ表面に二酸化ケイ素(重要な絶縁体)の薄く均一な層を成長させる酸化拡散や、回路の導電経路を形成する薄い金属膜の応力を緩和する金属化アニーリングが含まれます。

電子セラミックスの製造

多くの受動部品は特殊なセラミックスから作られています。ボックス炉はそれらの製造の中心となります。

これには、積層セラミックコンデンサ(MLCC)や圧電セラミックスの製造が含まれます。このプロセスには、セラミック粉末と金属粉末の層を焼結して、これらの部品に電気的特性を与える高密度な積層構造を作成することが含まれます。

アセンブリとパッケージングにおける用途

個々のダイや部品が製造された後、ボックス炉はそれらを完成品に組み立てる役割を果たします。

リフローはんだ付け

最新の電子機器のアセンブリでは、ボックス炉がリフローはんだ付けに使用されます。部品がはんだペーストでコーティングされた回路基板上に配置され、アセンブリ全体が慎重に制御された温度プロファイルを持つ炉を通過します。

熱がはんだを溶かし、すべての部品に対して同時に強固で信頼性の高い電気接続を生成します。

チップのパッケージングと硬化

炉はさまざまなチップパッケージング手順でも使用されます。これには、保護コーティングの硬化、環境から部品を保護するためのパッケージの密閉、シリコンダイとその基板の接合などが含まれます。

雰囲気と真空の重要な違いの理解

すべての炉環境が同じわけではありません。標準的な雰囲気と真空の選択は極めて重要であり、完全にプロセスの要件に依存します。

標準雰囲気炉

これらの炉は、周囲の空気または制御されたガス混合物(窒素など)で動作します。これらは、酸化が懸念されない、あるいは望ましいプロセスにとっての主力となります。

セラミック焼結や一部のリフローはんだ付けプロファイルなどの用途は、通常、標準雰囲気ボックス炉で実行されます。

真空環境の必要性

非常にデリケートな材料の場合、真空炉が不可欠です。空気やその他のガスを除去することで、酸化などの望ましくない化学反応を防ぎます。

これは、高純度の電子材料の準備、半導体ウェーハ上での拡散の実行、および最終的な部品の完全性と性能を保証するための反応性金属のろう付けには必須の要件です。

目標に合わせた正しい選択

必要なボックス炉とプロセスの具体的な種類は、製造目標に直接依存します。

- 高純度の半導体処理が主な焦点の場合: 酸化やアニーリング中のデリケートな層の汚染と完全性を防ぐために、真空炉が必要です。

- セラミック部品の製造が主な焦点の場合: MLCCなどの材料の焼結に必要な精密な熱プロファイルに対応できる高温炉が必要です。

- 回路基板のアセンブリが主な焦点の場合: ゾーンごとの温度制御を備えたリフローはんだ付け用に設計されたコンベア式のボックス炉が業界標準です。

究極的に、ボックス炉は基礎となるツールであり、その応用を習得することは、最新のエレクトロニクスに要求される材料特性と信頼性を達成するために不可欠です。

要約表:

| プロセス | 電子分野での用途 |

|---|---|

| アニーリング | 半導体の金属膜の応力を緩和 |

| 焼結 | MLCCなどの部品のためにセラミック粉末を結合 |

| ろう付け | フィラーメタルで金属部品を接合 |

| はんだ付け | 回路基板で電気的接続を作成 |

| 酸化拡散 | シリコンウェーハ上に絶縁層を成長させる |

KINTEKで電子機器製造の精度を解き放つ

先進的な熱処理を通じて、電子部品の信頼性と性能の向上を目指していますか?KINTEKでは、電子機器メーカーの固有のニーズに合わせて調整された高温炉ソリューションの提供を専門としています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて優れたR&Dと社内製造によって裏打ちされています。強力な深層カスタマイズ能力により、半導体ウェーハ、セラミック部品、回路基板アセンブリのいずれに取り組んでいるかにかかわらず、お客様の実験的および生産要件を正確に満たすことができます。

熱的な不均一性によって足を引っ張られないようにしてください。当社の炉がお客様のプロセスを最適化し、研究室でのイノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド