簡単に言えば、可能です。高真空溶解炉はカスタマイズ可能であるだけでなく、精密な材料科学および製造要件を満たすためにオーダーメイドで設計されることがよくあります。このカスタマイズにより、炉が特定の合金、バッチサイズ、および運用基準に合わせて最適化され、標準的な装置から専用の資産へと変わります。

カスタマイズは単純なサイズ調整をはるかに超えています。それは、真空システムや加熱要素から制御および安全機構に至るまで、炉のコアシステムを特定の用途に合わせるための詳細なエンジニアリングプロセスを含み、最適な性能、純度、および操作の安全性を確保します。

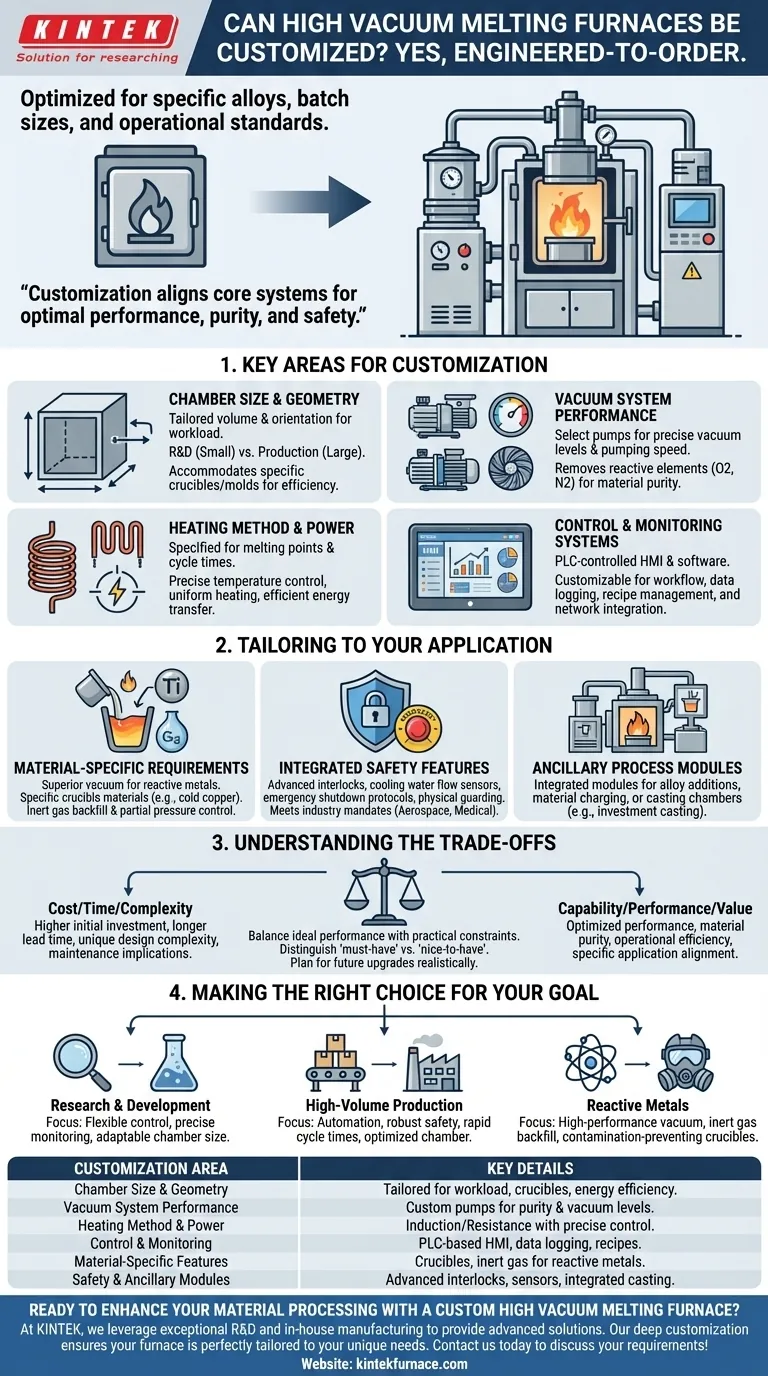

カスタマイズの主要分野

真のカスタマイズには、プロセス目標の技術評価が伴います。メーカーは、お客様と協力して炉のいくつかのコアサブシステムを特定し、必要なとおりに機能するようにします。

チャンバーのサイズと形状

最も明白なカスタマイズは真空チャンバーそのものです。その容積と向きは、小規模な研究開発での溶解であろうと、大規模な工業生産であろうと、作業負荷に合わせて調整されます。

これには、特定のるつぼのサイズや鋳造金型に対応するために内部寸法を調整することが含まれ、スペースとエネルギーの効率的な使用を保証します。

真空システム性能

真空システムは材料の純度にとって重要です。ここでのカスタマイズには、材料が必要とする特定の真空レベルと排気速度を達成するために、適切なポンプの組み合わせ(例:ロータリー、拡散、ターボ分子)を選択することが含まれます。

これにより、酸素や窒素のような大気中の反応性元素が、必要な程度まで除去され、溶融物の汚染が防止されます。

加熱方法と電力

加熱システムは、合金の融点と希望するサイクル時間に基づいて指定できます。これには、誘導加熱や抵抗加熱などの技術間の選択が含まれます。

電源とコイル設計(誘導の場合)は、特定の負荷に対して正確な温度制御、均一な加熱、および効率的なエネルギー伝達を提供するように設計されています。

制御および監視システム

最新の炉はPLCで制御されます。ヒューマンマシンインターフェース(HMI)とソフトウェアは、お客様の運用ワークフロー、データロギング要件、およびレシピ管理に合わせてカスタマイズできます。

これにより、非常に再現性の高いプロセス、品質保証の追跡、および施設のネットワークとの統合が可能になります。

用途に応じた炉の調整

コアコンポーネントを超えて、カスタマイズは最終製品によって推進されます。炉は、作業する材料の固有の要求と、満たすべき安全基準をサポートするように設計されている必要があります。

材料固有の要件

溶融される材料は、多くの設計上の選択肢を決定します。例えば、チタンのような高反応性金属を溶融するには、汚染を防ぐために優れた真空システムと特定のるつぼ材料(冷たい銅るつぼなど)が必要です。

システムは、不活性ガス充填や部分圧力制御を搭載することも可能で、これは特定の高度な合金にとって不可欠です。

統合された安全機能

安全は後付けではなく、設計に不可欠な部分です。過圧保護や短絡保護などの標準機能は、施設の要件に基づいて強化できます。

カスタマイズには、高度なインターロック、冷却水流量センサー、緊急停止プロトコル、および物理的な保護が含まれ、業界固有の安全義務(例:航空宇宙または医療用途)を満たすか、それを超えることができます。

補助プロセスモジュール

炉は単なる溶融チャンバー以上のものであり得ます。合金添加、材料装填、またはインベストメント鋳造のようなプロセス用の統合鋳造チャンバーなど、より大きなシステムの一部としてカスタマイズできます。

カスタマイズのトレードオフを理解する

カスタマイズは大きな利点を提供しますが、関連するトレードオフを明確に理解してアプローチすることが不可欠です。十分に情報に基づいた決定は、理想的な性能と実用的な制約のバランスを取ります。

コスト対能力

すべてのカスタム機能は、初期設備投資を増加させます。製品の品質に直接影響を与える「必須」仕様と、比例したリターンを提供しない可能性のある「あると良い」機能を区別することが重要です。

リードタイムと複雑さ

オーダーメイドの炉は、標準的な既製品モデルよりも大幅に長いリードタイムを要します。独自の設計は複雑さも増し、それがメンテナンス、スペアパーツ、オペレーターのトレーニングに下流で影響を与える可能性があります。

将来性対過剰設計

将来のニーズに備えることは賢明ですが、仮説的な将来のプロセスに対して炉を過剰に指定すると、不必要な費用と複雑さにつながる可能性があります。最善のアプローチは、現在検証済みのニーズに合わせて設計し、将来のアップグレードのための明確で現実的な経路を設定することです。

目標に応じた適切な選択を行う

最適な炉の構成は、お客様の主要な目的に完全に依存します。目標を明確に定義することで、カスタマイズプロセスを効果的に導くことができます。

- 研究開発が主な焦点である場合:柔軟な制御システム、正確な温度と真空の監視、より小型で適応性の高いチャンバーサイズを優先します。

- 大量生産が主な焦点である場合:自動化、堅牢な安全インターロック、迅速なサイクル時間、および特定の部品形状とバッチサイズに最適化されたチャンバーを重視します。

- 高反応性金属の作業が主な焦点である場合:高性能真空システム、不活性ガス充填オプション、および溶融汚染を防ぐるつぼ材料を指定します。

適切に指定されたカスタム炉は、戦略的な資産であり、最終製品の品質と革新を直接可能にします。

要約表:

| カスタマイズ分野 | 主な詳細 |

|---|---|

| チャンバーのサイズと形状 | 作業負荷、るつぼのサイズ、エネルギー効率に合わせて調整 |

| 真空システム性能 | 特定の真空レベルと材料の純度に応じたカスタムポンプ |

| 加熱方法と電力 | 誘導加熱または抵抗加熱と精密な温度制御 |

| 制御と監視 | PLCベースのHMI、データロギング、およびレシピ管理 |

| 材料固有の機能 | るつぼ材料、反応性金属のための不活性ガス充填 |

| 安全および補助モジュール | 高度なインターロック、冷却センサー、統合鋳造 |

カスタム高真空溶解炉で材料処理を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の深いカスタマイズ能力により、お客様の炉は独自の実験ニーズに完璧に合わせられ、純度、安全性、効率を向上させます。今すぐお問い合わせください。お客様の要件について話し合い、研究、生産、または反応性材料の取り扱いにおける目標をサポートする方法を発見してください!

ビジュアルガイド