真空炉を使用する根本的な理由は、熱処理中に比類なき材料純度とプロセス制御を実現するためです。雰囲気を除去することで、酸素のような反応性ガスの変動的で破壊的な影響を排除し、汚染や表面欠陥なしに、最終製品が最も厳しい冶金学的仕様を満たすことを確実にします。

真空炉は単なる加熱装置ではありません。それは高度に制御された環境です。その主な価値は、化学的に不活性な空間を作り出すことにあり、開放空気中や標準的な雰囲気炉では物理的に達成不可能な熱処理プロセスを可能にします。

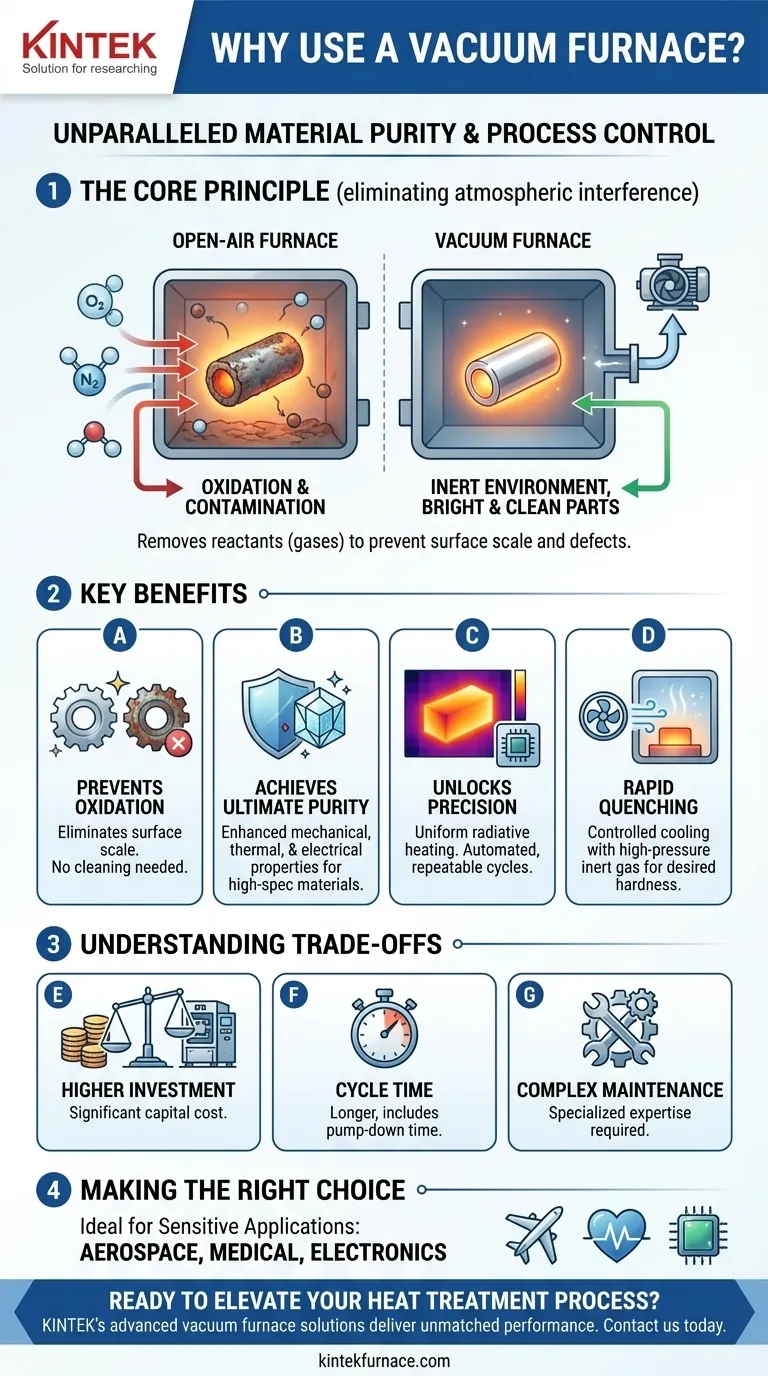

核心原理:大気干渉の排除

材料が加熱されると、その反応性は劇的に増加します。真空炉は、材料の完全性を損なう可能性のある反応物(空気中のガス)を除去することで、この課題に直接対処します。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と容易に反応し、表面に酸化スケールの層を形成します。このプロセスは、表面仕上げを損なうだけでなく、精密部品の寸法も変化させる可能性があります。

真空炉は、チャンバー内の空気を極めて低い圧力まで排気します。これにより、酸素やその他の反応性ガスが排除され、材料表面での酸化、窒化、その他の望ましくない化学反応の発生を防ぎます。

その結果、スケールを除去するためのその後の洗浄や機械加工が不要な、明るくきれいな部品が得られ、時間と材料の両方を節約できます。

究極の材料純度の達成

航空宇宙、医療、エレクトロニクスなどの産業における高度なアプリケーションでは、微量のガス汚染でさえ材料特性を劣化させる可能性があります。真空環境は、熱処理にとって最もクリーンな設定です。

これにより、材料の最終的な化学組成が意図したとおりに正確であることが保証されます。このプロセスは、基礎となる冶金が損なわれていないため、強化された機械的、熱的、電気的特性を持つ部品を生み出します。

精度と再現性の解放

純度を超えて、真空炉は熱サイクル全体にわたって卓越したレベルの制御を提供します。この精度は、高性能材料の開発と製造にとって不可欠です。

均一で正確な温度制御

真空中では、熱は主に放射によって伝達され、対流ではありません。これにより、非常に均一な加熱が可能になり、炉内の位置に関係なく、ワークロードのすべての部分が同時に同じ温度に達することが保証されます。

最新の真空炉は、洗練された制御システムと複数の温度センサーを使用しています。これにより、精密な温度管理が可能になり、多くの場合、数度以内の精度で、高感度合金の正確な冶金学的目標を達成するために不可欠です。

コンピューター制御サイクルの力

環境が完全に密閉され管理されているため、熱処理プロセス全体を自動化できます。技術者は、正確な加熱速度、保持時間、圧力レベル、冷却速度をプログラムできます。

このコンピューター制御により、比類のない冶金学的再現性が保証されます。同じレシピで処理されたすべてのバッチは、同一の特性を持ち、これは高仕様部品にとって不可欠な要件です。

急速冷却(焼入れ)機能

加熱後、多くのプロセスでは、硬度などの望ましい材料特性を固定するために、急速冷却(焼入れ)が必要です。

真空炉は、高温チャンバーに窒素やアルゴンなどの高圧不活性ガスを逆充填することでこれを実現します。強力なファンがこのガスを循環させ、部品から熱を制御された非常に速い速度で除去します。これは、従来の油焼入れや水焼入れよりもクリーンで制御しやすいプロセスです。

トレードオフの理解

強力である一方で、真空炉はすべての熱処理に対する万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

高い初期投資

真空炉は、複雑なチャンバー、シール、高性能ポンプシステムを備えているため、従来の雰囲気炉と比較して、初期投資が大幅に高くなります。

サイクル時間の考慮事項

真空炉の総サイクル時間は、雰囲気炉よりも長くなる可能性があります。加熱を開始する前にチャンバーを必要な真空レベルまで排気するのに必要な時間を生産計画に考慮する必要があります。

メンテナンスの複雑さ

真空炉のメンテナンスはより要求が厳しくなります。真空ポンプの整備、漏れのチェック、高度な計装の校正を行い、システムが設計どおりに機能することを保証するには、専門知識が必要です。

アプリケーションに適した選択

適切な炉技術の選択は、材料、予算、最終製品の品質要件に完全に依存します。

- 材料の完全性と表面仕上げに重点を置く場合:医療用インプラント、航空宇宙用タービンブレード、または高感度電子部品などのアプリケーションでは、真空炉のクリーンで非反応性の環境が不可欠です。

- 高仕様部品のプロセス再現性に重点を置く場合:工具鋼、超合金、または狭い処理ウィンドウを持つその他の材料の熱処理では、真空炉の精密な制御がその主要な利点です。

- 大量、低コストの処理に重点を置く場合:表面酸化が許容されるか、容易に除去できる一般的な鋼部品の焼鈍のような単純なプロセスでは、より安価な雰囲気炉がより経済的な選択肢となることがよくあります。

最終的に、真空炉の選択は、品質、純度、制御を何よりも優先するという戦略的な決定です。

まとめ表:

| 主な利点 | メリット |

|---|---|

| 酸化防止 | 表面スケールと汚染を排除し、明るくきれいな部品を実現します。 |

| 材料純度の確保 | 高仕様の冶金向けに化学的に不活性な環境を作り出します。 |

| 精密な制御を提供 | 均一な加熱、再現性のあるサイクル、制御された焼入れを可能にします。 |

| 高感度アプリケーションに最適 | 航空宇宙、医療、エレクトロニクス産業に不可欠です。 |

熱処理プロセスを向上させる準備はできていますか?

航空宇宙、医療、エレクトロニクスなど、材料の純度と精度が不可欠な産業において、KINTEKの高度な真空炉ソリューションは比類のない性能を提供します。当社の卓越した研究開発と社内製造を活用し、真空・雰囲気炉やCVD/PECVDシステムを含む多様な高温炉を提供するとともに、お客様独自の実験ニーズに対応する深いカスタマイズ機能も備えています。

当社の専門知識がお客様のラボの効率と製品品質をどのように向上させることができるかについて、今すぐお問い合わせください。今すぐお問い合わせください!

ビジュアルガイド