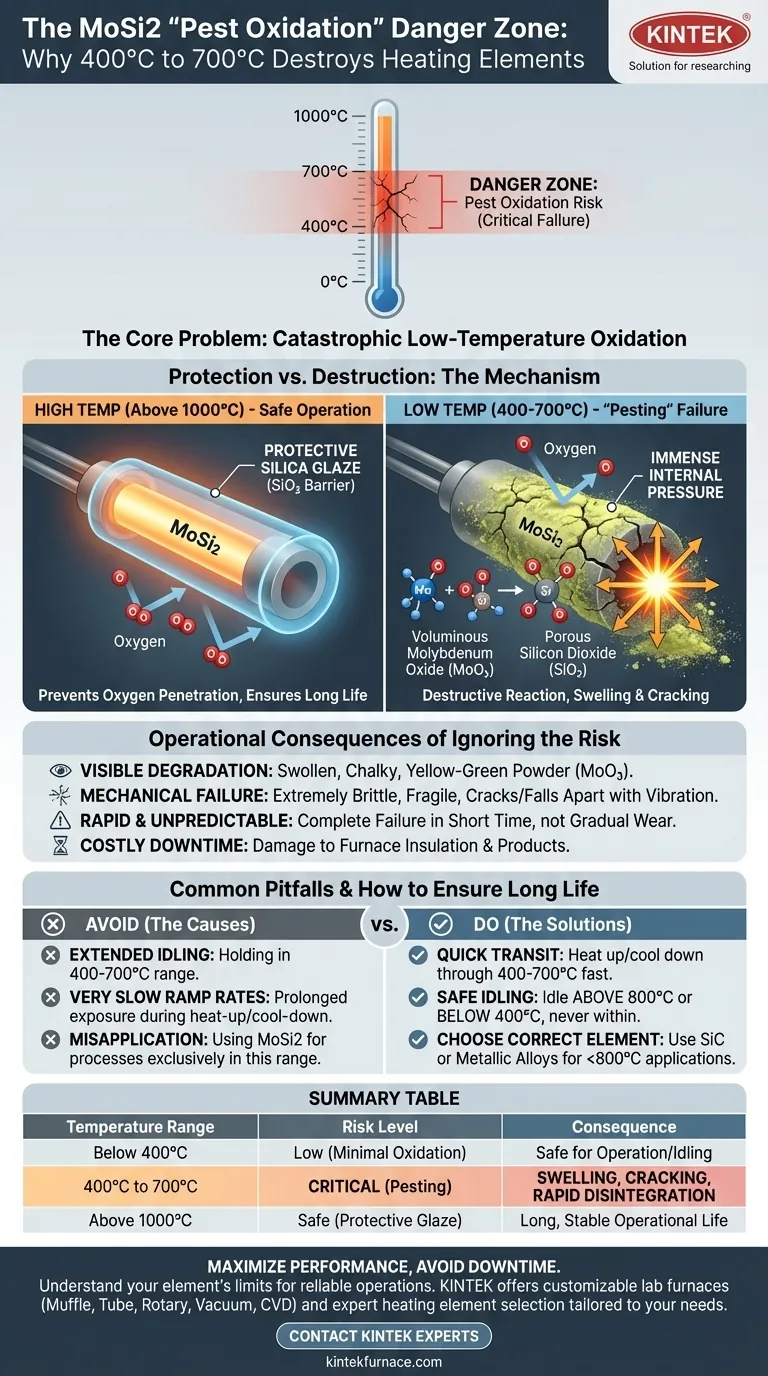

二ケイ化モリブデン(MoSi2)発熱体の運転は、400℃から700℃の温度範囲で長期間行うことは禁止されています。これは、低温での壊滅的な形態の酸化を引き起こすためです。このプロセスは「害虫酸化」と呼ばれることが多く、発熱体が膨張、亀裂、粉末状に崩壊し、迅速かつ完全な故障につながります。

根本的な問題は単純な摩耗ではありません。これは特定の化学的攻撃です。400〜700℃の範囲では、材料の保護的な自己修復メカニズムが作動しないため、内部から機械的に破壊する破壊的な酸化プロセスに対して脆弱になります。

「害虫」酸化の科学的根拠

この温度範囲がなぜそれほど破壊的なのかを理解するには、まずMoSi2発熱体が高温でどのように自己保護するように設計されているかを理解する必要があります。この保護がない場合に問題が発生します。

まだ存在しない保護的な釉薬

通常1000℃を超える高温では、MoSi2発熱体は非常に耐久性があります。空気中の酸素と反応して、表面に薄く非多孔質の二酸化ケイ素ガラス(SiO₂)層を形成します。

このガラス層は保護バリアとして機能し、さらなる酸素が下層のMoSi2材料に到達するのを防ぎ、長くて安定した運転寿命を保証します。

脆弱な低温ウィンドウ

400℃から700℃の温度範囲は、重大な弱点です。この範囲では、酸素が発熱体と激しく反応するのに十分な高温ですが、保護的で流動性のある二酸化ケイ素ガラス層を形成するには低すぎます。

滑らかな釉薬の代わりに、多孔質で保護的でない酸化物の混合物が形成されます。

破壊のメカニズム

この低温プロセスにより、酸素が発熱体の多孔質構造に浸透します。モリブデンとケイ素の両方と同時に反応します。

反応により、固体の酸化モリブデン(MoO₃)と二酸化ケイ素(SiO₂)が形成されます。これらの酸化物、特に体積の大きいMoO₃の形成は、巨大な内部圧力を生み出します。この圧力により、発熱体が膨張して亀裂が入り、新鮮なMoSi2材料がさらに多くの酸素にさらされます。

これは破壊的なフィードバックループを作成します。発熱体は本質的に自己破壊し、微細な粉末に崩壊します。これが、この現象が「害虫」として知られている理由です。

運転上の結果の理解

この制限を無視すると、単純な発熱体の焼き切れを超えた、予測可能でコストのかかる故障につながります。

目に見える劣化

害虫酸化に苦しむ発熱体は、きれいな焼き切れのようには見えません。膨張したり、チョーク状になったり、黄色みがかった緑色の粉末(酸化モリブデン)で覆われているように見える場合があります。

機械的故障

発熱体は非常に脆く、壊れやすくなります。わずかな振動でも亀裂が入ったり、完全にバラバラになったりする可能性があり、炉の断熱材や加熱中の製品に損傷を与える可能性があります。

迅速かつ予測不可能な故障

高温での摩耗はしばしば徐々に進行しますが、発熱体がクリティカルな温度範囲内に保持されている場合、害虫化は非常に短時間で完全な故障を引き起こす可能性があります。

避けるべき一般的な落とし穴

害虫化に関連するほとんどの故障は、発熱体自体の欠陥ではなく、操作上のエラーによって引き起こされます。これらの一般的な間違いを理解することは、予防のために不可欠です。

長時間のアイドリング

害虫化の最も一般的な原因は、炉を400〜700℃の範囲で数時間または数日間アイドリングさせることです。これにより、破壊的な酸化プロセスが重大な損傷を引き起こすのに十分な時間が与えられます。

非常に遅い昇温または降温サイクル

すべての発熱体はこの温度範囲を通過する必要がありますが、非常に遅いランプレートは危険ゾーンでの滞在時間を長くします。問題を引き起こすのは、通過そのものではなく、長時間の暴露です。

低温プロセスでの誤用

400℃から700℃の範囲のみで運転するアプリケーションでMoSi2発熱体を使用することは、基本的な設計上の誤りです。これらの発熱体は高温作業用に設計されており、連続低温プロセスには適していません。

発熱体の長寿命を確保する方法

発熱体の化学的特性を尊重し、正しく運転することで、害虫酸化を完全に回避できます。

- プロセスで高温(1000℃以上)が必要な場合:コントローラーをプログラムして、安全に可能な限り迅速に400〜700℃の範囲を昇温および降温してください。

- プロセスで頻繁なアイドリングが含まれる場合:アイドル温度を害虫範囲(例:800℃)より高く、またはそれより低く設定してください。ただし、その範囲内には絶対にしないでください。

- プロセスが800℃未満でのみ動作する場合:MoSi2はアプリケーションに適した発熱体ではありません。炭化ケイ素(SiC)や金属合金発熱体などの代替品を使用する必要があります。

このクリティカルな温度ウィンドウを理解することが、MoSi2発熱体の優れた性能と寿命を引き出す鍵となります。

概要表:

| 温度範囲 | リスクレベル | 主要プロセス | 結果 |

|---|---|---|---|

| 400℃未満 | 低 | 最小限の酸化 | 運転/アイドリングに安全 |

| 400℃から700℃ | クリティカル(害虫化) | 保護的でない酸化、内部圧力 | 膨張、亀裂、急速な崩壊 |

| 1000℃超 | 安全 | 保護的なSiO₂層が形成される | 長くて安定した運転寿命 |

炉の性能を最大化し、コストのかかるダウンタイムを回避してください。

MoSi2のような発熱体の特定の制限を理解することは、信頼性の高いラボ操作に不可欠です。専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、CVDシステム、その他のラボ用高温炉を提供しており、すべてユニークなニーズに合わせてカスタマイズ可能です。

当社のチームは、お客様固有の温度プロファイルに最適な炉と発熱体の選択を支援し、効率と長寿命を保証します。今すぐお問い合わせください。お客様のアプリケーションについてご相談いただき、お客様の成功に合わせたソリューションを入手してください。

ビジュアルガイド