本質的に、真空焼鈍は、チタンやジルコニウムなどの高性能レアメタルにとって不可欠なプロセスです。なぜなら、高温下で大気中の汚染からそれらを保護するからです。酸素やその他の反応性ガスを除去することにより、真空環境は脆い表面層の形成を防ぎ、内部応力を緩和し、材料の内部構造を微細化します。これにより、これらの金属が航空宇宙、原子力、防衛などの重要産業で要求される卓越した強度、靭性、信頼性を達成することが保証されます。

ミッションクリティカルな用途に使用される高反応性金属にとって、真空は単なるプロセスの強化ではなく、基本的な要件です。材料の完全性を損なうことなく、意図された機械的特性を引き出すために必要な化学的に純粋な環境を作り出します。

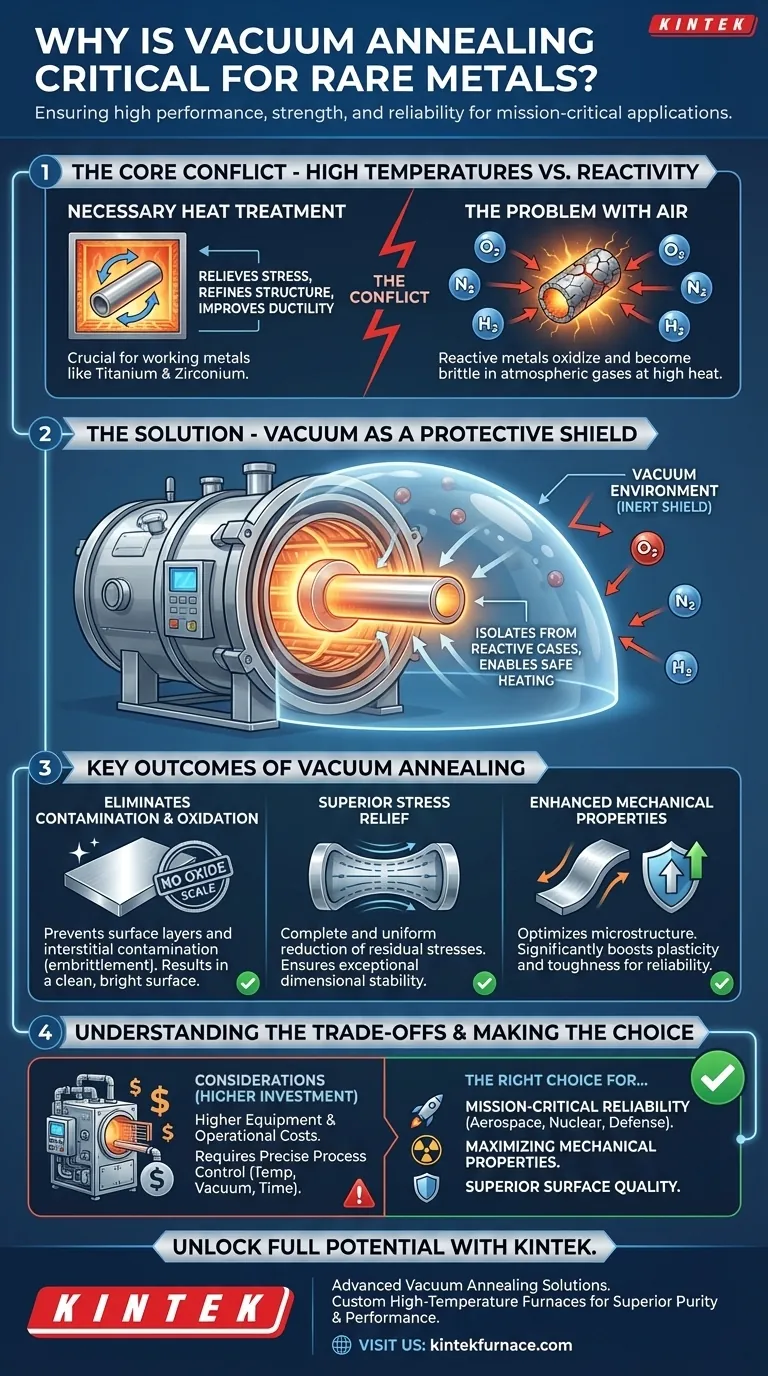

主な課題:高温下での反応性

真空焼鈍の重要性を理解するためには、まず熱処理の必要性とレアメタルの固有の性質との間の根本的な対立を理解する必要があります。

なぜ熱処理が必要なのか

鍛造、圧延、機械加工などのプロセスで加工された金属には、かなりの内部応力が蓄積されます。この残留応力は、材料を不安定にし、時間の経過とともに亀裂や反りの原因となる可能性があります。

焼鈍は、金属の結晶構造を緩和・再形成させ、実質的にそれを安定した低エネルギー状態に「リセット」させる熱処理プロセスです。このプロセスは、延性(柔軟性)と靭性を向上させるために極めて重要です。

空気の問題点

問題は、多くのレアメタル、特にチタンやジルコニウムが、焼鈍に必要な高温下で極めて反応性が高いことです。空気にさらされて加熱されると、これらの金属は酸素、窒素、さらには水素とも容易に反応します。この反応により、硬く脆い表面層(酸化スケールなど)が形成され、材料の機械的特性と疲労寿命が著しく低下します。

保護シールドとしての真空

真空焼鈍は、反応性元素を方程式から取り除くことによって、この問題を解決します。真空炉内で熱処理を行うことにより、材料は大気ガスから隔離されます。

この不活性な環境により、金属は応力を緩和し、結晶粒構造を微細化するために必要な温度に加熱されることが可能になり、損傷を引き起こす化学反応のリスクがなくなります。

真空焼鈍の主要な成果

真空下でこのプロセスを行うことにより、従来の熱処理方法では達成できないいくつかの重要な利点が得られます。

1. 汚染と酸化の排除

最も直接的な利点は、酸素が豊富な環境で形成される酸化層のない、クリーンで明るい表面です。より重要なのは、酸素や窒素などの元素が金属の原子格子に拡散し、脆化を引き起こし、コンポーネント全体を損なう「介在物汚染」を防ぐことです。

2. 優れた応力除去

材料が純粋な環境で焼鈍温度に達することを可能にすることにより、このプロセスは残留応力のより完全で均一な低減を可能にします。これにより、アセンブリおよび動作中に正確な公差を維持する必要がある複雑なコンポーネントにとって不可欠な、卓越した寸法安定性がもたらされます。

3. 機械的特性の向上

焼鈍の究極の目標は、材料の性能を向上させることです。真空焼鈍は、レアメタルにとってこの点で独特な効果を発揮します。

汚染を防ぎ、完全な応力除去を可能にすることで、このプロセスは材料の微細構造を最適化します。これにより、塑性(破壊せずに変形する能力)と靭性(破壊前にエネルギーを吸収する能力)が直接向上し、最終的な部品は厳しい条件下ではるかに信頼性が高くなります。

トレードオフの理解

真空焼鈍は優れていますが、関連する考慮事項を認識することが重要です。これは、必要性によって推進される意図的なエンジニアリングの選択です。

高い設備および運用コスト

真空炉は、標準的な大気炉よりも本質的に複雑で高価です。高度な排気システム、シール、制御が必要であり、高い設備投資と運用コストにつながります。

厳密なプロセス制御が不可欠

プロセスの有効性は、温度、保持時間、冷却速度、および達成される真空レベルの厳密な制御に依存します。指定されたパラメータからの逸脱は、不完全な焼鈍や目的の材料特性の未達につながる可能性があります。

万能の要件ではない

反応性の低い金属や、究極の材料性能が生死に関わる要件ではない用途では、不活性ガス(例:アルゴン)雰囲気中での焼鈍など、よりシンプルで安価な方法で十分な場合があります。

目標に応じた正しい選択

適切な熱処理の選択は、プロセスを最終コンポーネントの性能要件に合わせることです。

- ミッションクリティカルな信頼性(航空宇宙、防衛、原子力)が主な焦点である場合: 壊滅的な故障を防ぐために必要な材料の完全性と予測可能な性能を保証するためには、真空焼鈍は不可欠です。

- 機械的特性の最大化が主な焦点である場合: 真空焼鈍は、特定のレアメタル合金から可能な限り高い延性、靭性、疲労寿命を達成するための最も純粋な環境を提供します。

- 表面品質と光沢が主な焦点である場合: 真空プロセスは本質的に酸化を防ぐため、酸洗(酸による処理)などの後続の表面処理を必要としないクリーンなコンポーネントが得られます。

結局のところ、真空焼鈍を選択することは、他のすべてを差し置いて材料の絶対的な完全性を優先するという決定です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 目的 | 高温熱処理中の大気汚染からレアメタルを保護し、材料の完全性を保証する。 |

| 主な利点 | 酸化と汚染を除去し、内部応力を緩和し、微細構造を微細化し、延性や靭性などの機械的特性を向上させる。 |

| 対象産業 | 航空宇宙、原子力、防衛、および高い信頼性を要求されるその他のミッションクリティカルな用途。 |

| プロセス上の考慮事項 | 温度、時間、冷却速度、真空レベルの厳密な制御が必要。標準的な方法と比較してコストが高い。 |

KINTEKの先進的な真空焼鈍ソリューションでレアメタルの潜在能力を最大限に引き出す

KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所に最先端の高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどがあり、真空焼鈍に関するお客様固有の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。航空宇宙、原子力、防衛分野であろうと、当社の専門知識により、レアメタルが優れた純度、応力除去、機械的性能を達成することが保証されます。品質を妥協しないでください――重要用途向けにソリューションを調整する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド