要するに、精密な温度制御は、るつぼ炉で処理される材料の品質、一貫性、構造的完全性を確保するための最も重要な単一の要素です。これにより、プロセスは芸術から科学へと移行し、欠陥を防ぎ、望ましい化学的および物理的特性が達成されることで、最終製品が正確な仕様を満たすことが保証されます。

核心的な問題は、温度が単なる溶解に関するものではなく、重要なプロセス変数であるということです。わずかな温度偏差でも、材料の最終的な組成が変化したり、構造上の欠陥が生じたり、エネルギーや材料の無駄につながる可能性があります。そのため、精密な制御は品質と運用効率の両方にとって不可欠です。

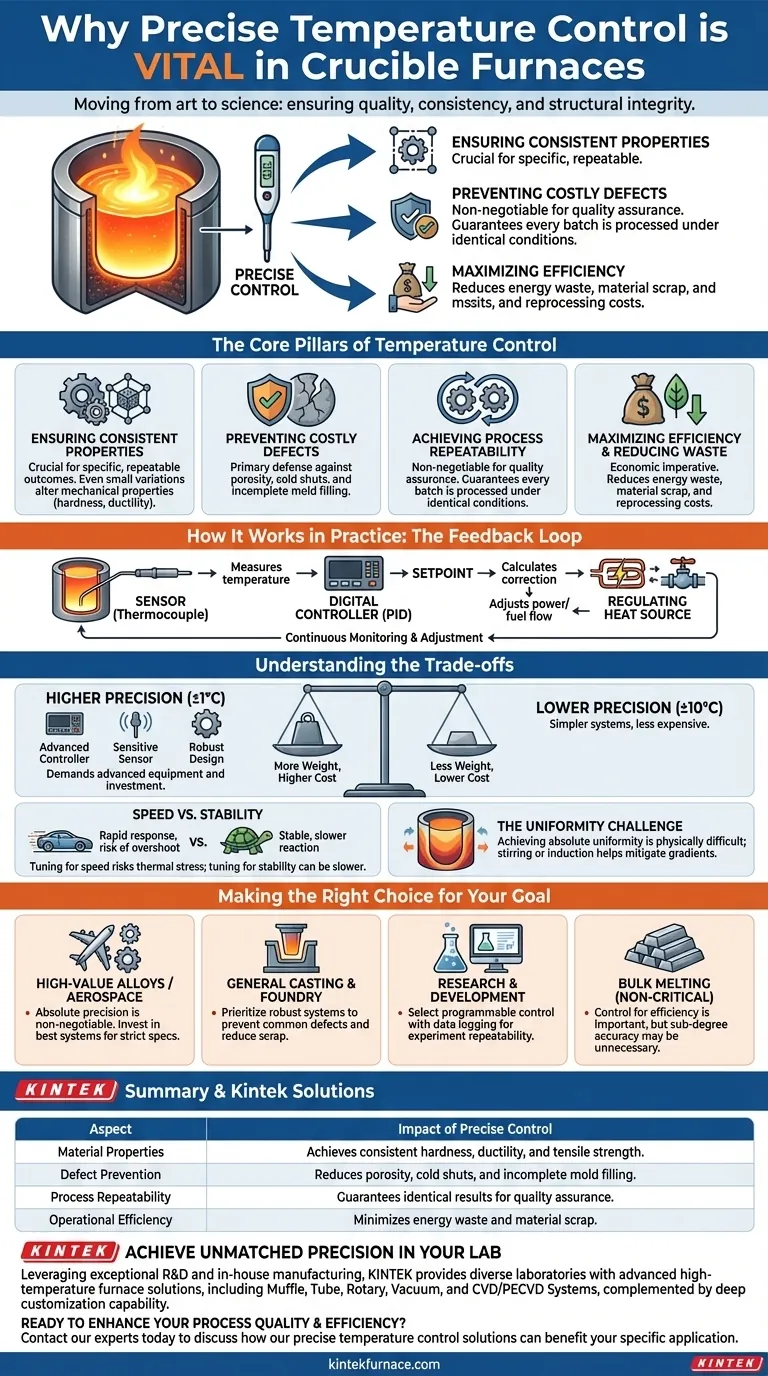

温度制御の核心的な柱

精度がなぜ重要なのかを理解するには、温度が微視的および巨視的なレベルで材料にどのように直接影響するかを見る必要があります。それは、化学組成から最終的な鋳造形状まで、あらゆるものに影響を与えます。

一貫した材料特性の確保

精密な温度管理は、特定の再現性のある結果を達成するために不可欠です。金属合金の場合、わずかな温度変動でも、硬度、延性、引張強度などの最終的な機械的特性が大きく変化する可能性があります。

過熱は、重要な合金元素を燃焼させ、材料の組成を変化させる可能性があります。加熱不足は、不完全な反応や不適切な結晶構造を引き起こし、望ましい特性を生み出せない可能性があります。

コストのかかる欠陥の防止

多くの一般的な鋳造および材料の欠陥は、不十分な温度制御の直接的な結果です。安定した正しい温度を維持することは、これらの問題に対する主要な防御策です。

気孔などの欠陥は、金属が冷却される際に溶液から出てくる溶解ガスによって引き起こされることがよくあります。不正確な注湯温度は、この問題を悪化させます。同様に、温度が低すぎると、材料が時期尚早に凝固し、金型への充填が不完全になったり、「コールドシャット」を引き起こしたりする可能性があります。

プロセスの再現性の達成

産業製造と科学研究の両方において、結果を再現する能力は不可欠です。精密な温度制御により、すべてのバッチが同一の熱条件下で処理されることが保証されます。

この再現性は、品質保証の基盤です。これにより、最初に製造された部品が最後に製造された部品と同一であることが保証され、航空宇宙、医療、エレクトロニクスなどの産業にとって重要な要件となります。

効率の最大化と廃棄物の削減

温度制御は経済的にも不可欠です。炉の過熱は、製品に何の利益ももたらさず、エネルギーの大きな無駄となり、運用コストを押し上げます。

さらに、欠陥を防ぎ、金型への完全な充填を確保することで、精密な制御は廃棄される材料の量を最小限に抑えます。これにより、廃棄物と再処理に必要なエネルギーが削減され、より効率的で持続可能な運用につながります。

温度制御が実際にどのように機能するか

最新の炉は、洗練されたフィードバックループを通じてこの精度を実現します。このシステムは、温度を目的のセットポイントに維持するために、エネルギー入力を常に測定および調整します。

センサーとコントローラーのループ

システムの中心は、炉の内部に配置され、材料またはチャンバーのリアルタイム温度を測定する堅牢なセンサーである熱電対です。

この温度測定値は、デジタルコントローラー(多くの場合PIDコントローラー)に送信され、実際の温度をユーザー定義のセットポイントと比較します。その後、必要な補正を計算します。

熱源の調整

コントローラーの計算に基づいて、システムは熱源に供給される電力を調整します。電気炉の場合、これは発熱体への電流を調整することを意味します。

ガス焚き炉の場合、コントローラーは、バーナーへの燃料と空気の流れを管理するバルブを操作し、目標温度を維持するために炎を増減させます。

トレードオフの理解

不可欠ではありますが、高い精度を達成するには、コスト、性能、物理的限界のバランスを取る必要があります。完璧なシステムは存在せず、その制約を理解することが効果的な使用の鍵となります。

精度のコスト

高精度は、より高度な機器を必要とします。±1°Cの範囲内で温度を維持できるシステムは、±10°Cの精度で十分なシステムよりも、より高感度の熱電対、より洗練されたPIDコントローラー、そして場合によってはより堅牢な炉設計を必要とします。

速度 vs 安定性

制御システムは「チューニング」される必要があります。迅速な応答のためにチューニングされたシステムは、セットポイントに素早く到達するかもしれませんが、オーバーシュートするリスクがあり、熱応力を引き起こす可能性があります。安定性のためにチューニングされたシステムは、オーバーシュートを回避しますが、温度変化への反応が遅くなる可能性があります。

均一性の課題

完璧なコントローラーがあったとしても、大量の溶融金属るつぼ全体で絶対的な温度均一性を達成することは物理的に困難です。発熱体に近い材料と中央の材料の間には、常にわずかな温度勾配が存在します。攪拌や誘導電流はこれを軽減するのに役立ちますが、これは重要な考慮事項です。

目標に合った適切な選択をする

必要な精度レベルは、アプリケーションに直接関係しています。最終目標を使用して、プロセスにおける温度制御の優先順位を決定してください。

- 高価な合金や航空宇宙部品に重点を置く場合:絶対的な精度は不可欠です。厳格な冶金仕様を満たし、故障を防ぐために、可能な限り最高の制御システムに投資してください。

- 一般的な鋳造や鋳物工場作業に重点を置く場合:気孔などの一般的な欠陥を防ぎ、良好な金型流動性を確保してスクラップ率を削減する堅牢なシステムを優先してください。

- 研究開発に重点を置く場合:実験の再現性を確保し、分析用の正確なデータを提供するために、プログラム可能な制御とデータロギングを備えたシステムを選択してください。

- 重要でない材料の大量溶解に重点を置く場合:エネルギー効率と重大な過熱を防ぐためには制御が依然として重要ですが、サブ度レベルの精度は不必要な費用となる可能性があります。

最終的に、精密な温度制御は、予測可能で高品質かつ効率的な熱処理が構築される基盤です。

要約表:

| 側面 | 精密な温度制御の影響 |

|---|---|

| 材料特性 | 一貫した硬度、延性、引張強度を達成します。 |

| 欠陥防止 | 気孔、コールドシャット、金型充填不足を低減します。 |

| プロセスの再現性 | 品質保証のために同一の結果を保証します。 |

| 運用効率 | エネルギーの無駄と材料のスクラップを最小限に抑えます。 |

研究室で比類のない精度を実現

KINTEKは、卓越した研究開発と自社製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。

プロセスの品質と効率を向上させる準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社の精密な温度制御ソリューションがお客様の特定のアプリケーションにどのように役立つかについてご相談ください。

ビジュアルガイド