冶金学において、制御がすべてです。 真空溶解は、環境中の空気やその他の大気不純物を除去するため、特定の金属合金にとって不可欠です。これにより、望ましくない化学反応、主に酸化を防ぎます。酸化は合金の完全性を損ない、化学組成を変え、最終材料に重大な欠陥を引き起こす可能性があります。

単に汚染を防ぐだけでなく、真空下で操作することで、冶金学者は溶解プロセス全体を正確に制御できるようになります。この制御こそが、高度な産業が要求する、優れた純度、組成精度、そして究極的には高性能材料を達成するための鍵となります。

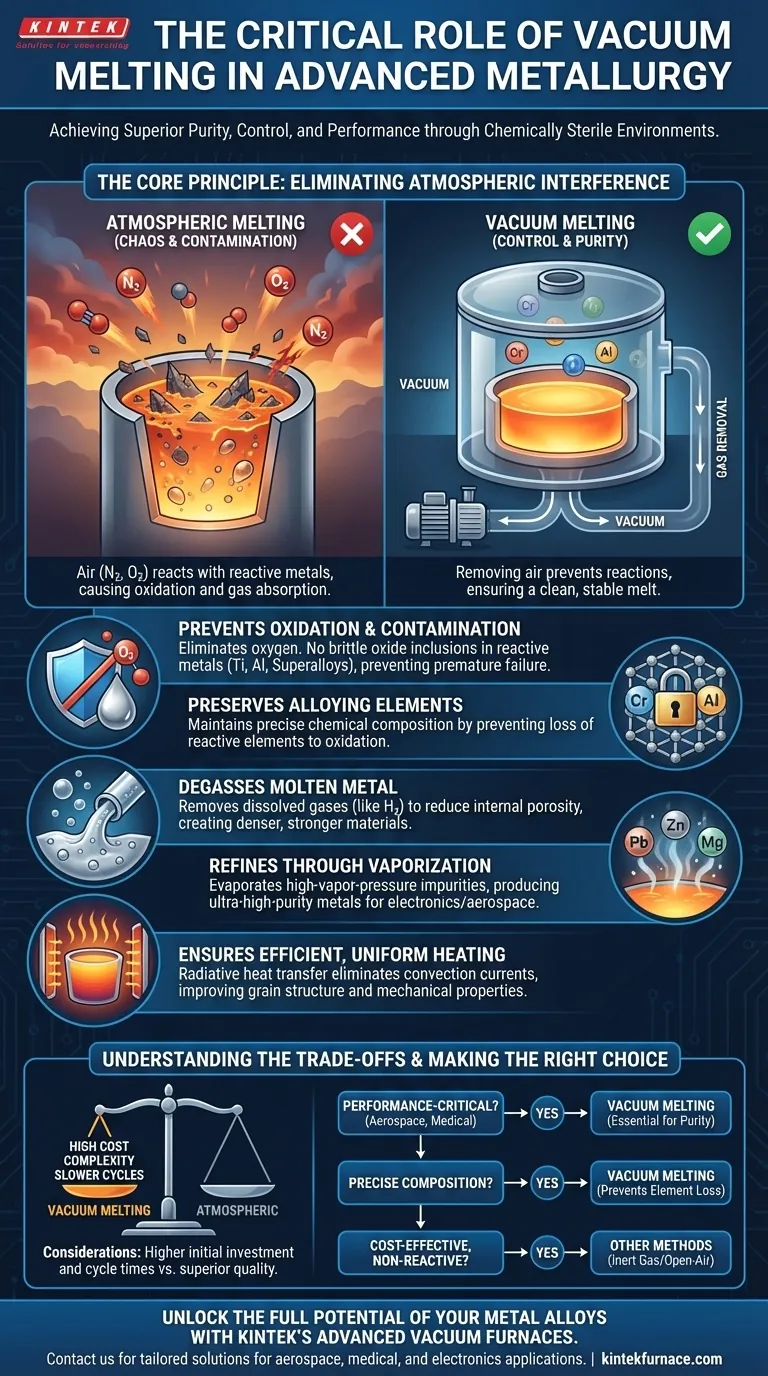

基本原理:大気干渉の排除

真空を使用する根本的な理由は、化学的に無菌な環境を作り出すことです。金属の溶解に必要な極端な温度では、主に窒素と酸素で構成される空気が非常に反応しやすくなります。

酸化と汚染の防止

チタン、アルミニウム、ニッケル基超合金などの反応性金属を空気中で溶解すると、容易に酸化物を形成します。これらの酸化物は、脆いセラミック状の介在物となり、金属構造内に弱点を作り出し、早期の破損につながります。

真空環境は、これらの反応のための酸素を効果的に排除し、溶融金属がクリーンで有害な酸化膜や介在物がない状態を保証します。

合金元素の保持

多くの合金は、所望の特性を達成するために、高反応性元素(クロムやアルミニウムなど)の正確な量に依存しています。開放空気中での溶解では、これらの元素は優先的に酸化によって失われる可能性があります。

大気を除去することで、真空溶解はこれらの重要な合金元素が意図した濃度で溶融物中に留まることを保証し、最終製品が正しい化学組成を持ち、設計どおりに機能することを保証します。

純度と材料品質の向上

空気との反応を防ぐだけでなく、真空は溶融金属を積極的に精製し、いくつかの点で全体的な品質と一貫性を向上させます。

溶融金属の脱ガス

液体金属は、特に水素などの多量のガスを溶解できます。金属が冷却・凝固するにつれて、これらのガスの溶解度が低下し、金属から排出されて内部の気孔率を形成します。

真空炉の低圧環境は、溶解したガスを溶融物から効果的に引き出し、ガス関連の欠陥のない、より高密度で強力な最終製品をもたらします。

蒸発による精製

真空はすべての元素の沸点を下げます。この原理は、高い蒸気圧を持つ不純物元素(鉛、亜鉛、ビスマス、マグネシウムなど)の蒸発を促進することで、合金を精製するために使用されます。

真空精製として知られるこのプロセスは、エレクトロニクスや航空宇宙などの要求の厳しい用途に必要な超高純度金属を製造するための強力なツールです。

効率的で均一な加熱の確保

真空では、対流による熱伝達を行う空気がないため、熱はほぼ完全に放射によって伝達され、これはより直接的で均一な方法です。これにより、るつぼ内のホットスポットやコールドスポットが少なく、より効率的な溶解プロセスにつながります。この熱的均一性は、合金の最終的な結晶粒構造と機械的特性を向上させることができます。

トレードオフの理解

真空溶解は強力ですが、万能の解決策ではありません。それを使用するという決定には、品質、コスト、複雑さの間で明確なトレードオフが伴います。

高い初期コストと複雑さ

真空誘導溶解(VIM)炉は、大気圧下の炉と比較して、建設および運転に著しく高価です。これらには、プロセスを安全かつ効果的に管理するための複雑な真空システム、計装、および高度なスキルを持つオペレーターが必要です。

生産サイクルの遅延

チャンバーを必要な真空レベルまで排気するプロセスは、各溶解サイクルにかなりの時間を追加します。要求の厳しくない材料の大量生産では、これは重大なボトルネックとなる可能性があります。

すべての合金に必要ではない

単純な炭素鋼や鋳鉄などの多くの一般的な非反応性合金については、真空溶解の追加の費用と複雑さは不要です。不活性ガスブランケット(アルゴンなど)や開放空気溶解を使用する単純な方法は、意図された用途に対して完全に許容できる結果をもたらします。

目標に合わせた適切な選択

適切な溶解環境の選択は、処理される材料と最終コンポーネントの性能要件に完全に依存します。

- 性能が重要な用途(航空宇宙、医療)が主な焦点である場合: チタンや超合金などの反応性合金に対して真空溶解を使用し、最高の純度を保証し、壊滅的な材料の破損を防ぐ必要があります。

- 組成精度が主な焦点である場合: 真空溶解は、高価または反応性の合金元素の損失を防ぎ、最終的な化学組成が指定どおりであることを保証するための最良の選択肢です。

- 非反応性金属の費用対効果の高い生産が主な焦点である場合: 開放空気炉または制御雰囲気炉の方が、より実用的で経済的な選択肢となる可能性が高いです。

究極的に、真空での溶解を選択することは、材料の基本的な化学組成と最終的な特性に対する最大限の制御を行うための戦略的な決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去し、チタンや超合金などの反応性金属における脆い酸化物介在物を回避します。 |

| 合金元素の保持 | クロムやアルミニウムなどの反応性元素の損失を防ぎ、正確な化学組成を維持します。 |

| 溶融金属の脱ガス | 水素などの溶解ガスを除去し、気孔率を低減し、材料の密度と強度を高めます。 |

| 蒸発による精製 | 鉛や亜鉛などの不純物を蒸発させ、要求の厳しい産業向けに超高純度金属を製造します。 |

| 均一な加熱の確保 | 放射を利用して効率的で一貫した溶解を行い、結晶粒構造と機械的特性を向上させます。 |

KINTEKの高度な真空炉で金属合金の真の可能性を解き放つ

チタンや超合金などの反応性金属を取り扱っており、優れた純度、正確な組成、欠陥のない材料の達成が必要ですか?KINTEKは、卓越した研究開発と社内製造能力を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件に正確に対応するための強力なカスタムメイド機能によって補完されています。航空宇宙、医療、エレクトロニクス分野を問わず、材料の品質と性能の向上を支援できます。当社のテーラーメイドの真空溶解ソリューションがお客様の特定の用途にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- セラミックファイバーライナー付き真空熱処理炉