本質的に、熱間プレスは重要な用途にとって理想的な製造プロセスです。なぜなら、高温と高圧を同時に適用するからです。この組み合わせにより、他の粉末冶金法でよく見られる内部空隙が根本的に排除され、ほぼ完璧な密度、卓越した強度、そして極限応力下での予測可能な性能を持つ最終部品が実現します。

多くのプロセスで部品を成形できますが、しばしば微細な多孔性が残り、それが故障の起点となることがあります。熱間プレスは、熱と力を利用して粉末材料を理論上の最大密度近くまで緻密化することで、この問題に直接対処し、航空宇宙や自動車産業のような業界で必要とされる比類のない構造的完全性を持つ部品を製造します。

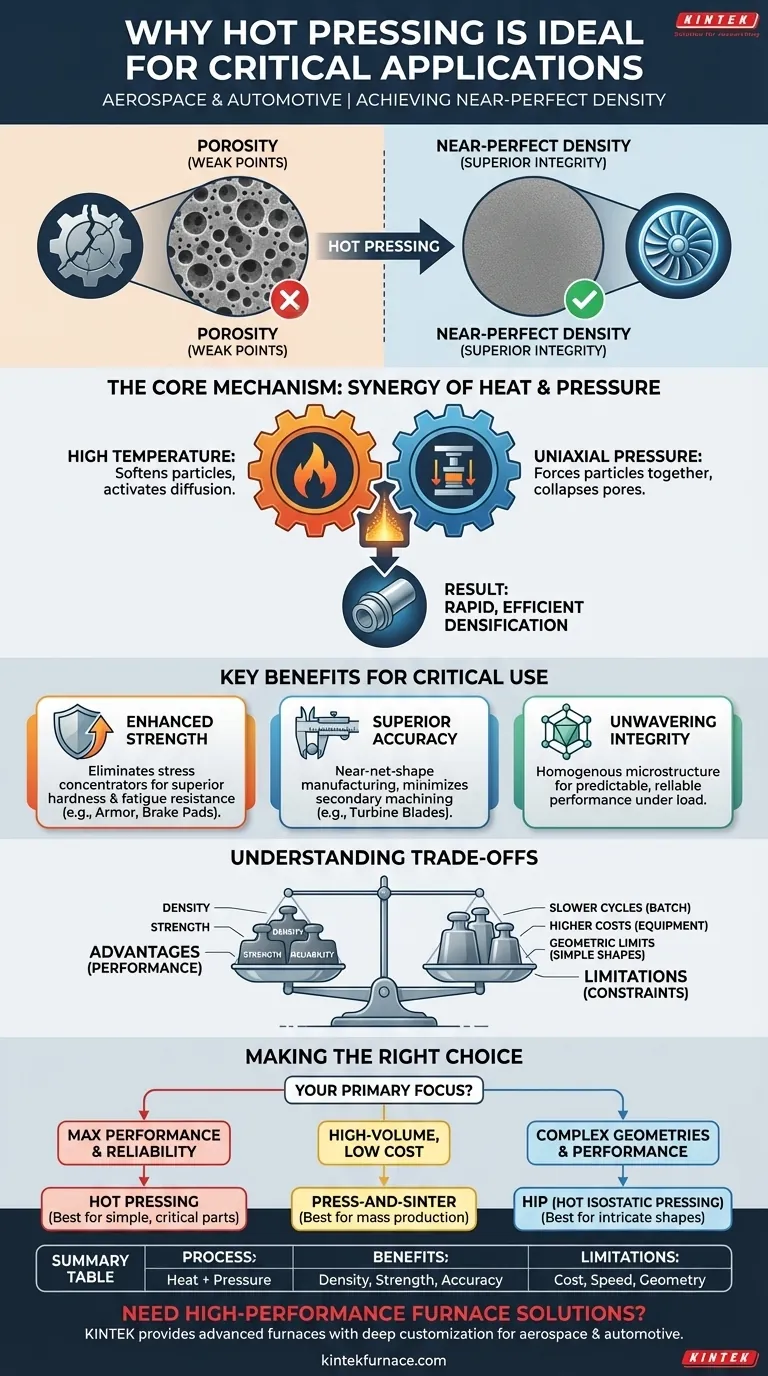

中核メカニズム:熱間プレスがいかに優れた密度を達成するか

熱間プレスは材料緻密化プロセスであり、粉末材料は通常その融点以下の高温に加熱され、同時に金型内で一軸圧縮下に置かれます。熱と圧力の相乗効果がこのプロセスの有効性を高めています。

高温の役割

材料を加熱することで、個々の粉末粒子を軟化させるのに必要な熱エネルギーが供給されます。この展延性の向上により、粒子ははるかに変形しやすくなります。

特に重要なのは、高温が拡散メカニズムを活性化させ、原子が隣接する粒子の境界を越えて移動し、強固で結合性の高い冶金結合を形成することを可能にすることです。

一軸圧力の役割

材料が熱く柔軟な間に、強力なプレスが指向性(一軸)の力を加えます。この圧力は、軟化した粒子を物理的に押し合わせ、それらの間の気孔や空隙を押しつぶします。

機械的な力により、部品全体で緻密化が迅速かつ効率的に行われ、残留する多孔性が排除されます。

同時適用の重要性

熱と圧力を同時に適用することが、熱間プレスの決定的な利点です。熱があることで、冷間プレスで必要とされるよりもはるかに低い圧力で材料を緻密化させることができます。

逆に、圧力は従来の焼結(熱のみを使用)と比較して緻密化プロセスを劇的に加速し、材料の機械的特性を損なう可能性のある望ましくない粒子の成長を防ぎます。

重要な用途における主要な利点

熱間プレスによって達成される高密度で均質な微細構造は、航空宇宙、自動車、防衛、医療用途で求められる優れた特性に直接つながります。

機械的強度の向上

多孔性は強度の敵です。空隙は応力集中点として機能し、亀裂の発生源となります。これらの空隙を排除することで、熱間プレスは著しく高い硬度、靭性、疲労抵抗性を持つ部品を製造します。

そのため、熱間プレスされた材料(セラミック複合材料や特殊合金など)は、材料の破損が壊滅的な結果を招く可能性のあるタービンブレード、ブレーキパッド、装甲などに使用されます。

優れた寸法精度

材料は剛性があり、精密に加工された金型内で緻密化されるため、最終部品は目的の形状に非常に厳密に適合します。これはニアネットシェイプ製造として知られています。

この高い精度により、広範で費用のかかる二次加工の必要性が最小限に抑えられます。これは、非常に硬い材料や加工が困難な技術セラミックスなどを扱う場合に特に重要です。

揺るぎない材料の完全性

熱間プレスプロセスは、非常に均一で均質な微細構造をもたらします。部品全体で密度や組成に significant なばらつきはありません。

この一貫性により、材料が負荷の下で予測可能に挙動することが保証されます。これは、性能が信頼性が高く再現可能である必要がある重要な部品にとって、譲れない要件です。

トレードオフと限界の理解

その利点にもかかわらず、熱間プレスは普遍的な解決策ではありません。その利点には、考慮すべき実用的および経済的なトレードオフが伴います。

サイクルタイムの遅さ

熱間プレスはバッチプロセスであり、連続プロセスではありません。金型への装填、材料の加熱、圧力の印加、保持、冷却というサイクルは本質的に時間がかかります。そのため、大量生産で低コストの製造には不向きです。

高いプロセスコスト

必要な設備、すなわち高温炉、強力な油圧プレス、制御システムは、多大な設備投資を意味します。さらに、このプロセスはエネルギー集約型であり、運用コストを増加させます。

幾何学的制約

圧力の一軸的な性質は、ディスク、ブロック、円筒などの比較的単純な形状の部品に最も適しています。アンダーカットや内部空洞を持つ複雑な三次元形状の製造は、標準的な熱間プレスでは非実用的または不可能な場合が多いです。

金型材料の課題

金型自体は、変形、破損、またはワークピースとの化学反応を起こすことなく、極端な温度と圧力に耐えられる材料で作られなければなりません。グラファイトや先進セラミックスのような材料がよく使用されますが、これらは有限の寿命を持ち、総コストに大きく貢献します。

用途に合った適切な選択

適切な製造プロセスを選択するには、性能要件と経済的および設計上の現実とのバランスを取る必要があります。

- 最高の性能と信頼性が主な焦点である場合: 熱間プレスは、故障が許されない緻密で空隙のない部品を作成するための優れた選択肢です。

- 単純な部品の大量生産が主な焦点である場合: 従来のプレス焼結や金属射出成形など、より速いサイクルタイムと部品あたりのコストが低い代替方法を検討してください。

- 複雑な形状で高性能が主な焦点である場合: 全方向から圧力を加え、より複雑な形状を緻密化できる熱間等方圧プレス(HIP)を検討してください。

プロセス、密度、性能の間の基本的なつながりを理解することで、最高の材料完全性を要求される用途に自信を持って熱間プレスを選択することができます。

要約表:

| 主要側面 | 詳細 |

|---|---|

| プロセス | 高温と一軸圧力を同時に印加 |

| 主な利点 | ほぼ完璧な密度、強化された機械的強度、優れた寸法精度、均一な微細構造 |

| 理想的な用途 | 航空宇宙(例:タービンブレード)、自動車(例:ブレーキパッド)、防衛、医療 |

| 限界 | サイクルタイムの遅さ、高コスト、幾何学的制約、金型材料の課題 |

熱間プレスやその他の重要な用途向けに高性能炉ソリューションが必要ですか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉を提供しています。強力な深いカスタマイズ能力により、航空宇宙や自動車などの業界の独自の実験要件に正確に応えます。今すぐお問い合わせください。お客様のラボの効率と材料の完全性を向上させます!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉