間接加熱式ロータリーキルンの電化がより簡単である根本的な理由は、一つの外部熱源を別のものに置き換えるだけで済むためです。加熱システムは処理される材料から物理的に分離されているため、転換は主に熱工学的な課題であり、複雑なプロセス再設計ではありません。キルン内部の化学的性質や機械的性質はほとんど影響を受けません。

核となる違いは、熱源の位置にあります。間接加熱式キルンでは、熱は回転するシェル(回転炉体)の外側から加えられ、まるで鍋をストーブで温めるのと似ています。これを電化するのは、ガスバーナーを電熱エレメントに交換するのと同じくらい簡単ですが、直接加熱式キルンを電化するには、内部のプロセス環境全体を再設計する必要があります。

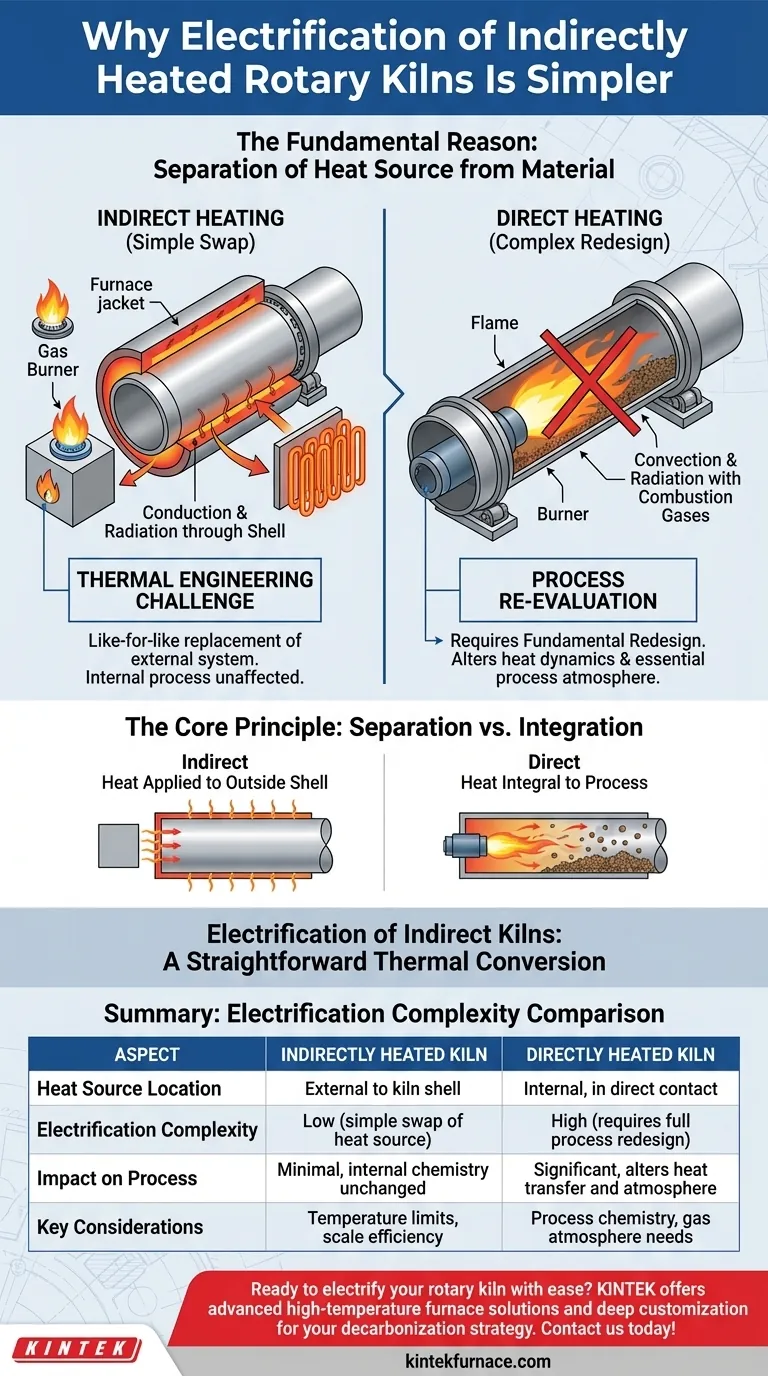

核心原理:分離 対 統合

この転換がなぜより簡単なのかを理解するためには、まずロータリーキルンを加熱する2つの主要な方法を区別する必要があります。この区別が、電化プロジェクト全体の範囲を決定します。

間接加熱の仕組み

間接加熱式キルンでは、材料が回転するチューブ内で転がりながら移動します。熱源(伝統的には化石燃料バーナー)は、このチューブの外側に配置され、しばしば断熱された炉やジャケット内にあります。

熱は、キルンシェルの金属壁を介して伝導と放射により内部の材料に伝達されます。バーナーからの燃焼ガスがプロセス材料と接触することはありません。

直接加熱の仕組み

直接加熱式キルンでは、大きなバーナーが回転するチューブ内に直接炎を吹き込みます。高温の燃焼ガスがキルン内を流れ、プロセス材料と直接接触します。

ここでは、熱源はプロセス環境の不可欠な一部です。ガスは対流と放射によって熱を伝え、その化学組成(例:CO2、H2O、過剰酸素)が内部で起こる反応に直接影響を与えます。

電化の工学的現実

この根本的な設計の違いが、化石燃料から電力への切り替えを検討する際に、大きく異なる2つの工学的課題を生み出します。

間接キルンの「単純な交換」

間接加熱式キルンを電化する場合、実質的に外部加熱システムを同等品と交換することになります。ガスバーナーを取り外し、その場所に電気抵抗加熱エレメントを設置します。

内部プロセスは外部熱源に依存しません。キルンシェルが同じ目標温度に達する限り、内部の材料に対する結果は一貫しています。

直接キルンの複雑な再設計

直接加熱式キルンの電化は単純な交換ではありません。炎があった場所に単に電熱エレメントを置くことはできません。

そうすると、高温ガスの流れがなくなることでプロセスが根本的に変化します。これは熱伝達のダイナミクスを変え、さらに重要なことに、燃料燃焼によって生成される特定の化学雰囲気(多くの場合、所望の材料変形に不可欠)を排除してしまいます。成功する転換には、プロセス全体の再評価と再設計が必要です。

トレードオフの理解

間接キルンの方が道のりはより簡単ですが、重要な考慮事項がないわけではありません。

主な制約:最高温度

主な制約は、電熱エレメントが必要なプロセス温度を達成し維持できるかどうかです。現代のエレメントは非常に高性能ですが、非常に高温のアプリケーション(1100-1200℃以上)では、エレメントとキルンシェルに特殊で高価な材料が必要となり、課題となる場合があります。

スケールと熱伝達

間接加熱はキルン壁を通る熱伝達に依存します。キルンの直径が大きくなると、その体積は表面積よりも速く増加します。これにより、間接加熱では非常に大規模な材料を効率的かつ均一に加熱することが困難になる可能性があり、これは熱源がガスか電気かに関わらず存在する制約です。

これを脱炭素化戦略に適用する

電化へのアプローチは、キルンの既存設計とプロセス要件によって完全に異なります。

- 既存の間接キルンを運用している場合: 主な課題は、現在の温度プロファイルとデューティサイクルに適合する電熱システムを調達し、統合することです。

- プロセスが直接燃焼による特定のガス雰囲気を必要とする場合: 電化は、プロセス化学と熱伝達方法の根本的な再設計を必要とする、重要な undertaking です。

- 新しいプロセスを設計している場合: 間接加熱式電熱キルンは、その温度とスケールの制約が目標に適している限り、脱炭素化のための低リスクでよく理解された道筋を提供します。

熱源とプロセス間の境界を理解することが、成功し効率的な電化プロジェクトへの第一歩となります。

概要表:

| 側面 | 間接加熱式キルン | 直接加熱式キルン |

|---|---|---|

| 熱源の位置 | キルンシェル外部 | 内部、材料と直接接触 |

| 電化の複雑さ | 低(熱源の単純な交換) | 高(完全なプロセス再設計が必要) |

| プロセスへの影響 | 最小限、内部化学は変化なし | 重要、熱伝達と雰囲気を変更 |

| 主な考慮事項 | 温度限界、スケール効率 | プロセス化学、ガス雰囲気の必要性 |

ロータリーキルンの電化を簡単にしませんか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムなどの製品ラインナップに加え、お客様独自の実験要件に正確に対応する強力な深層カスタマイズ能力を備えています。間接キルンのアップグレードであれ、複雑なプロセス再設計への挑戦であれ、当社の専門知識は効率的な脱炭素化と性能向上を保証します。今すぐお問い合わせください。お客様の電化戦略をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉