本質的に、真空溶解炉が不可欠である理由は、高温での金属加工中に空気やその他のガスが存在しない環境を作り出すからです。この大気を除去するという一見単純な行為が、酸化と汚染を根本的に防ぎ、従来の製造方法では不可能な、極めて純粋で高強度の材料の作成を可能にします。

真空炉の決定的な利点は、それが何をするかではなく、何を除去するかにあります。大気による干渉を排除することで、現代の産業における最も要求の厳しい用途に不可欠な、レベルの高い材料制御と純度を解き放ちます。

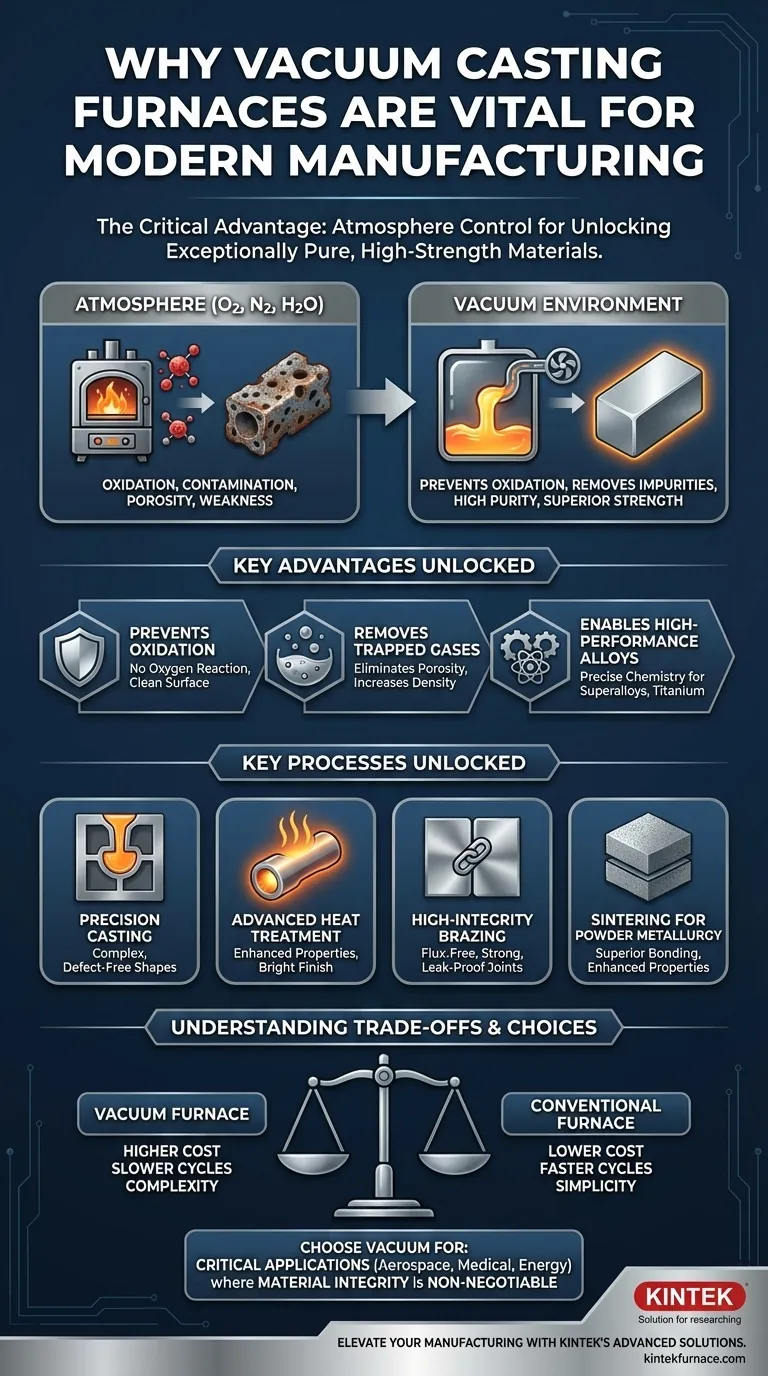

根本的な利点:大気の制御

金属を外気下、あるいは標準的な炉で加熱すると、酸素やその他の反応性ガスが混入します。これにより、材料の最終的な品質を損なう望ましくない化学反応が引き起こされます。真空炉は、加熱を適用する前に大気を除去することで、この問題を解決します。

酸化と汚染の防止

金属が加熱されると、酸素と容易に反応し、表面や材料内部に酸化物が形成されます。この酸化は金属を弱め、その望ましい特性を台無しにする可能性があります。

真空環境は、定義上、酸素が事実上存在しないため、極度の高温下でも酸化を完全に防ぎます。これにより、材料の表面が清浄に保たれ、内部の化学組成が変化しないことが保証されます。

残留ガスと不純物の除去

真空は、溶融金属から水素や窒素などの溶解ガスを積極的に引き出します。これらの閉じ込められたガスは、最終製品に欠陥のある弱い部分を作り出す重要な欠陥である多孔性の主な原因です。

材料から脱ガスを行うことで、炉は応力下でより高密度で、より強く、より信頼性の高い部品を製造します。このプロセスは、重要な用途向けのボイド(空隙)のないコンポーネントを作成するために不可欠です。

高性能合金の実現

航空宇宙や医療用インプラントなどの産業は、非常に特定の化学組成を持つスーパーアロイや特殊金属(チタンなど)に依存しています。

大気中の汚染の微量な存在でさえ、これらの正確な配合を乱し、性能を低下させる可能性があります。真空炉は、インテグリティ(完全性)を損なうことなく、これらのデリケートな合金を溶解、混合、鋳造するために必要な不活性環境を提供します。

真空技術によって解き放たれる主要なプロセス

質問に「鋳造」という言葉が含まれていますが、この技術は一連の高度な製造プロセスを可能にします。これらを理解することで、その重要性の全容が明らかになります。

精密鋳造と溶解

これは、溶融金属から最終形状を作成するプロセスです。真空下では、結果として得られる鋳造部品はガス関連の欠陥や表面酸化物がないため、タービンブレード、医療用インプラント、その他の高応力コンポーネントに最適です。

高度な熱処理

熱処理は、金属の内部結晶構造を改変して、硬度や延性などの特性を向上させます。これを真空下で行うことで、プロセス中の材料表面の劣化を防ぎ、クリーンで明るい仕上がりが保証されます。

高インテグリティのろう付けと接合

真空ろう付けは、2つの金属片を接合する方法です。真空そのものが洗浄剤として機能するため、腐食性のフラックスを使用することなく、極めて強力でクリーンで気密性の高い接合部を生成します。これは、複雑な電子部品や航空宇宙部品の組み立てに不可欠です。

粉末冶金のための焼結

焼結は、粉末状の金属を熱によって固体で高密度の部品に融合させるプロセスです。真空により、粉末粒子の表面に酸化物が形成されるのを防ぎ、優れた結合と機械的特性が向上した最終コンポーネントにつながります。

トレードオフの理解

それらの利点にもかかわらず、真空炉は万能の解決策ではありません。それらの利点には、明確で重要な考慮事項が伴います。

高い初期投資と運用コスト

真空炉は、大気圧炉と比較して著しく複雑で高価です。真空ポンプ、制御システム、チャンバーエンジニアリングは、多額の資本投資を表します。

プロセスのサイクルタイムが遅い

深い真空に到達するには時間がかかります。ポンプダウンの段階がバッチごとの合計サイクルタイムに追加されるため、大量生産・低仕様の生産にとっては、従来の加熱方法よりもプロセスが遅くなる可能性があります。

運用の複雑さの増大

真空炉の操作と保守には専門的なトレーニングが必要です。真空レベルの管理、漏れの防止、複雑なシステムの保守は、標準的な炉を稼働させるよりも要求が厳しくなります。

目標に合わせた正しい選択

真空炉を使用するという決定は、最終製品の譲れない要件によって推進される必要があります。

- 主な焦点が最高の材料純度と性能である場合: 航空宇宙、エネルギー、または故障が許されない医療機器などの用途では、真空炉は不可欠です。

- 主な焦点が強力でフラックスフリーの接合を作成することである場合: 完全にクリーンでなければならない複雑なアセンブリやコンポーネントの場合、真空ろう付けが優れた選択肢です。

- 主な焦点が高容量でコストに敏感な生産である場合: 軽微な表面酸化が許容される汎用部品の場合、従来の炉の方が実用的であることがよくあります。

究極的に、真空炉技術の採用は、何よりも材料の完全性を優先するための戦略的な決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 酸化を防止する | 加熱中の金属の表面および内部の劣化を避けるために酸素を排除します。 |

| 不純物を除去する | 水素や窒素などの溶解ガスを抽出し、多孔性を減らし強度を高めます。 |

| 高性能合金を可能にする | 汚染なしに、スーパーアロイやチタンなどのデリケートな材料の正確な溶解と鋳造を可能にします。 |

| 主要プロセス | 優れた結果を得るために、精密鋳造、高度な熱処理、真空ろう付け、焼結が含まれます。 |

| トレードオフ | 従来の炉と比較して、コストが高く、サイクルタイムが遅く、運用の複雑性が増します。 |

KINTEKの高度な真空炉で製造を向上させる

卓越したR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供します。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、これらは独自の実験要件に正確に適合するための強力な深層カスタマイズ能力によって補完されています。航空宇宙、医療機器、エネルギー分野のいずれにあっても、当社の真空炉は、重要な用途において最大限の材料純度、強度、信頼性を保証します。汚染に足を引っ張られることはやめましょう—今すぐお問い合わせいただき、お客様固有のニーズに合わせてソリューションをどのように調整し、イノベーションを推進できるかをご相談ください!

ビジュアルガイド