本質的に、炭化ケイ素(SiC)発熱体が高温用途に適しているのは、独自の特性の組み合わせによるものです。それらは極端な動作温度に耐えることができ、急速な加熱のための高い熱伝導率を持ち、非常に耐久性があり、長期間の使用にわたって物理的ストレスと化学的腐食の両方に耐えます。

発熱体の選択は、単一の属性に関するものではなく、性能、寿命、および動作環境のバランスに関するものです。炭化ケイ素は、特に空気中で行われる幅広い要求の厳しい工業用加熱プロセスに対して、堅牢で万能なソリューションを提供するため優れています。

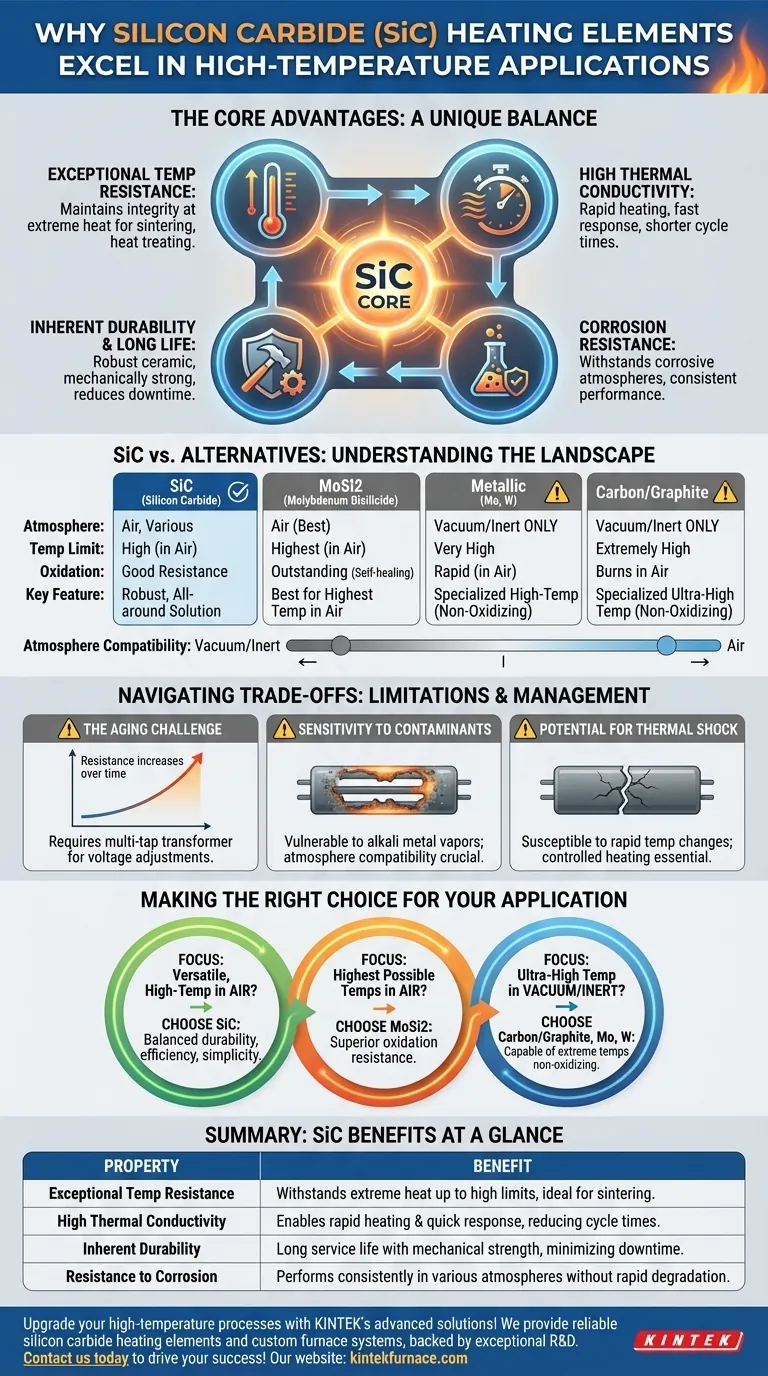

炭化ケイ素の主要な特性

SiCが多くの高温炉で標準的な選択肢である理由を理解するには、その特定の材料特性を見る必要があります。各特性は、明確な産業上の課題を解決します。

優れた耐熱性

炭化ケイ素発熱体は、一定の極端な熱に耐えるように設計されています。多くの金属発熱体が故障するような温度でも構造的完全性と性能を維持するため、焼結、熱処理、非鉄金属の溶解などのプロセスに最適です。

高い熱伝導率

この特性により、発熱体は熱エネルギーを非常に効率的に伝達できます。実用的な観点から見ると、これは炉が目標温度に迅速に到達し、制御入力に迅速に応答できることを意味し、サイクルタイムの短縮と生産性の向上につながります。

固有の耐久性と長寿命

SiCは非常に硬く、機械的に強いセラミック材料です。この物理的な堅牢性は、長い動作寿命につながり、より脆い代替品と比較して、費用のかかるダウンタイムや発熱体交換の頻度を減らします。

耐食性

多くの高温プロセスには、発熱体を腐食させる可能性のある雰囲気があります。SiCは化学的攻撃に対して良好な耐性を提供し、急速な劣化なしにさまざまなプロセス環境で一貫した性能を提供できます。

SiCと他の高温材料の比較

炭化ケイ素は高温加熱の唯一の選択肢ではありません。他の材料との相対的な位置を理解することで、それが最大の価値を提供する場所が明確になります。

二ケイ化モリブデン(MoSi2)との比較

MoSi2発熱体は、高温用途向けのもう1つの優れた選択肢です。これらは1000°C以上で保護的な自己修復性のシリカ(SiO2)層を形成することで知られており、優れた耐酸化性を与えます。MoSi2は、SiCよりも空気中でより高い動作温度に達することがよくあります。

金属発熱体(モリブデン、タングステン)との比較

モリブデンやタングステンなどの純粋な金属発熱体は、焼結や硬化などの非常に高温のプロセスに使用されます。ただし、これらは急速に酸化するため、真空または保護的な不活性雰囲気で操作する必要があり、炉の設計にかなりの複雑さとコストが加わります。対照的に、SiCは空気中で直接動作できます。

炭素/グラファイトとの比較

グラファイト発熱体は非常に高い温度を達成できますが、モリブデンやタングステンと同様に、酸素の存在下で燃焼するのを防ぐために真空または不活性雰囲気が必要です。これらは、特殊な非酸化性環境向けに予約されています。

トレードオフの理解

制限のない材料はありません。炭化ケイ素に関連するトレードオフを認識することは、適切な適用と管理のために不可欠です。

経年劣化の課題

SiCの最も重要な動作特性は、使用に伴い電気抵抗が時間とともに徐々に増加することです。この「経年劣化」プロセスには、必要な電力出力を維持するために、徐々に高い電圧を供給できる電源システム(通常は多段変圧器)が必要です。

汚染物質への感度

一般的に堅牢ですが、SiC発熱体は特定の化学蒸気、特にアルカリ金属を含むものによって攻撃される可能性があり、劣化を加速させ、早期故障につながる可能性があります。プロセス雰囲気は発熱体と互換性がある必要があります。

熱衝撃の可能性

SiCは良好な熱伝導率を持っていますが、依然としてセラミックであり、非常に急速で制御されていない温度変化にさらされると破損しやすい可能性があります。熱衝撃を防ぐためには、適切な炉のプログラミングと制御が不可欠です。

アプリケーションに適した選択をする

最適な発熱体を選択するには、材料の特性を熱プロセスの特定の目標と一致させる必要があります。

- 空気中での汎用性の高い高温加熱が主な焦点である場合:炭化ケイ素は、耐久性、効率性、操作の簡素化の優れた組み合わせを提供する、最もバランスの取れた信頼性の高い選択肢となることがよくあります。

- 空気雰囲気中で可能な限り最高の温度を達成することが主な焦点である場合:二ケイ化モリブデン(MoSi2)は、その優れた耐酸化性と自己修復特性により、通常は優れています。

- 真空または不活性ガス中で超高温処理を行うことが主な焦点である場合:グラファイト、モリブデン、またはタングステン発熱体は、他の発熱体では到達できない温度に到達できますが、非酸化性環境を必要とするため、必要な選択肢となります。

最終的に、適切な発熱体を選択することは、その能力を温度、雰囲気、および生産サイクルの正確な要求に合わせることです。

概要表:

| 特性 | 利点 |

|---|---|

| 優れた耐熱性 | 高い限界までの極端な熱に耐え、焼結や熱処理に最適 |

| 高い熱伝導率 | 急速な加熱と迅速な応答を可能にし、サイクルタイムを短縮 |

| 固有の耐久性 | 機械的強度により長寿命を実現し、ダウンタイムを最小限に抑える |

| 耐食性 | さまざまな雰囲気で急速な劣化なしに一貫した性能を発揮 |

KINTEKの先進ソリューションで高温プロセスをアップグレードしましょう!卓越した研究開発と自社製造を活用し、当社は多様な研究室に信頼性の高い炭化ケイ素発熱体と、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどのカスタム炉システムを提供しています。当社の深いカスタマイズ能力は、お客様独自の実験ニーズとの正確な整合性を保証し、効率と性能を向上させます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、成功を推進できるかについてご相談ください!

ビジュアルガイド