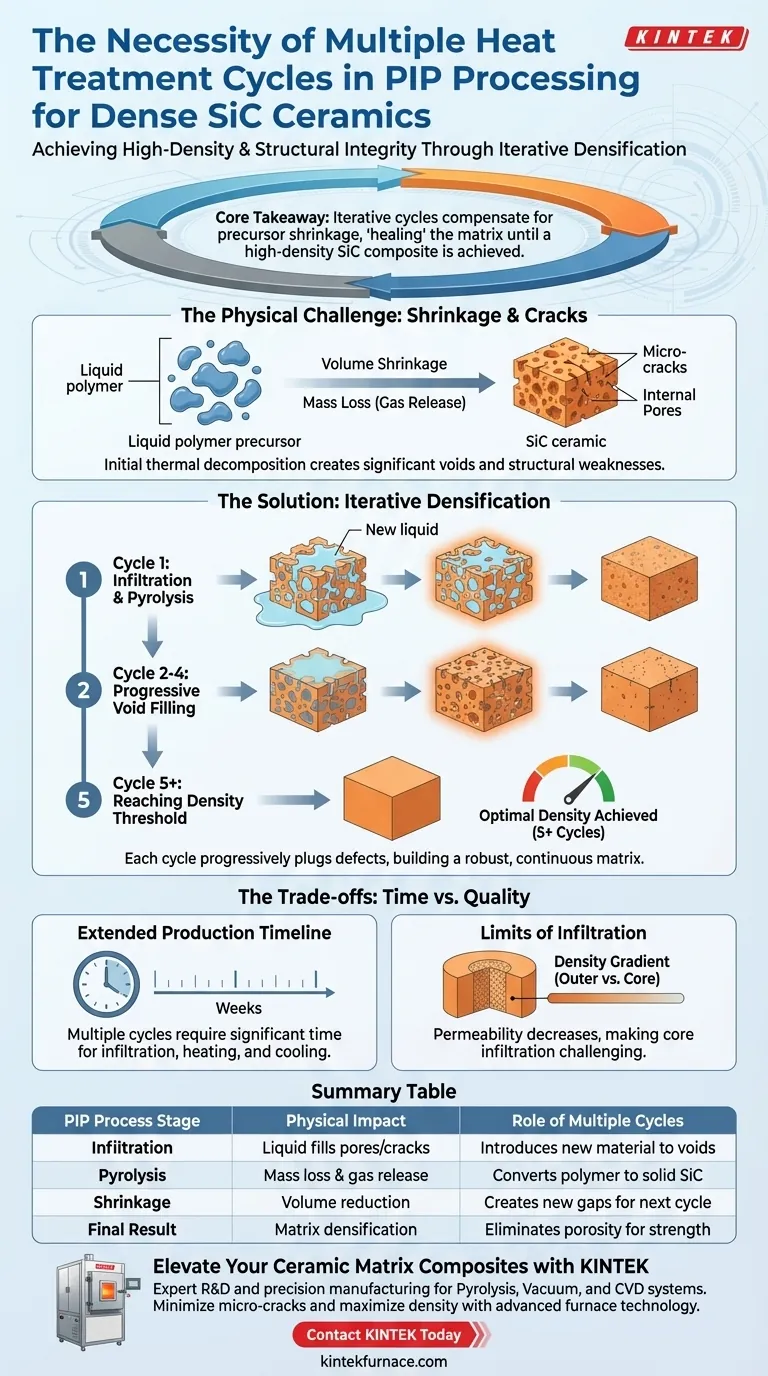

複数の熱処理サイクルが不可欠なのは、液体ポリマー前駆体が固体SiCセラミックに変換される過程で、大幅な体積収縮と質量損失を伴うためです。この変換により、材料内部にマイクロクラックと内部気孔からなるネットワークが自然に形成されます。通常5回以上の含浸とパイロリシスのプロセスを繰り返すことで、新しい前駆体材料がこれらの空隙を埋め、セラミックマトリックスの密度と構造的完全性を徐々に高めていきます。

コアの要点:PIPプロセスは、熱分解中の前駆体の固有の収縮を補償するために、反復サイクルに依存しており、高密度・高性能のSiC複合材料が達成されるまで、マトリックスを効果的に「修復」します。

前駆体変換の物理的課題

体積収縮と質量損失

パイロリシス段階では、ポリマー前駆体が化学的に分解してセラミックを形成します。このプロセスでガス状副生成物が放出され、材料の体積が大幅に減少します。

液体前駆体が固体セラミック状態に移行するにつれて、質量の損失は必然的に空隙を残します。さらなる介入なしでは、結果として得られるマトリックスは、十分な構造強度を提供するには多孔質すぎることになります。

マイクロクラックの発生

熱分解中に発生する内部応力は、しばしば生成途上のセラミックの強度を超えます。これにより、プリフォーム全体にマイクロクラックのネットワークが形成されます。

これらのクラックは、将来の含浸の経路として機能しますが、構造的な弱点でもあります。これらの欠陥に対処することが、工業グレードのSiCセラミックにとって単一の熱処理が不十分である主な理由です。

反復的な高密度化のメカニズム

段階的な空隙充填

後続の各「含浸・パイロリシス」サイクルは、前回の熱処理によって作成された気孔やクラックに新しい液体前駆体を導入します。この新しい材料がパイロリシスされると、これらの隙間で固化します。

この反復的なアプローチにより、SiCマトリックスの密度が段階的に増加することが保証されます。各サイクルは、最後のサイクルの欠陥を効果的に「塞ぎ」、より連続的で堅牢なセラミック構造を構築します。

密度しきい値への到達

高密度SiCセラミックマトリックス複合材料(CMC)を達成するには、通常、5回以上のサイクルという標準的なしきい値が必要です。初期のサイクルは大きなマクロポアの充填に焦点を当て、後期のサイクルはより細かいマイクロポロシティを対象とします。

マトリックスがより高密度になると、材料の透過性が低下します。これにより、後続の含浸がますます困難になり、最終的には密度が安定する収穫逓減点に達します。

トレードオフの理解

時間とコストへの影響

PIPプロセスの主な欠点は、生産期間の延長です。各サイクルには、含浸、加熱、冷却に数時間または数日かかるため、高密度部品の総製造時間は数週間に及ぶ可能性があります。

含浸の限界

マトリックスが高密度化するにつれて、液体前駆体が部品の中心部に浸透することがますます困難になります。これにより、「密度勾配」が生じ、外表面はコアよりも高密度になり、最終的な熱処理中に内部にガスが閉じ込められる可能性があります。

最適なマトリックス完全性の達成

- 主な焦点が最大密度である場合:少なくとも5〜8サイクルを実行して、最も細かいマイクロクラックでさえセラミック材料で満たされていることを確認します。

- 主な焦点が生産効率である場合:各サイクル後の質量増加を監視し、段階的な密度増加が必要なしきい値を下回った時点でプロセスを停止します。

- 主な焦点が構造的均一性である場合:後期のサイクルで、前駆体が部品の内側形状に到達できるように、十分な含浸時間を確保します。

SiCセラミックの成功した形成は、基本的に、化学的収縮の物理的限界を克服するために設計された、繰り返しの熱処理のマラソンです。

概要表:

| PIPプロセス段階 | 物理的影響 | 複数サイクルの役割 |

|---|---|---|

| 含浸 | 液体が気孔/クラックを充填 | 空隙に新しい材料を導入 |

| パイロリシス | 質量損失とガス放出 | ポリマーを固体SiCに変換 |

| 収縮 | 体積減少 | 次のサイクルのための新しい隙間を作成 |

| 最終結果 | マトリックスの高密度化 | 強度を高めるために多孔質性を排除 |

KINTEKでセラミックマトリックス複合材料を強化

PIPプロセスで比類のない構造的完全性を達成します。専門的なR&Dと精密製造に裏打ちされたKINTEKは、反復的なSiC熱処理の厳格な要求に対応するように設計された、特殊なパイロリシス、真空、およびCVDシステムを提供しています。カスタマイズ可能な高温実験炉または工業規模のソリューションが必要な場合でも、マイクロクラックを最小限に抑え、密度を最大化するために必要な熱精度を提供します。当社の高度な炉技術が、生産効率と材料性能を最適化する方法を見つけるために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

参考文献

- Katsumi Yoshida, Masaki Kotani. Mechanical properties of SiC <sub>f</sub> /SiC composites with h‐BN interphase formed by the electrophoretic deposition method. DOI: 10.1111/ijac.14687

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 研究室用1400℃マッフル炉

よくある質問

- 鋳型引き出しシステムの速度制御は、樹枝状ミクロ構造にどのように影響しますか?PDASをマスターしましょう。

- 真空炉の温度制御はどのように行われますか?材料の精密な熱処理を実現する

- 真空炉のホットゾーン(熱処理部)の交換が必要な兆候は何ですか?コストのかかるダウンタイムを避け、品質を確保しましょう

- MOF-CIGCにはなぜ真空熱処理炉が必要なのですか? 酸化を防ぎ、完璧なガラス封止を保証します

- Fe-Cu複合材料の液相焼結中に高真空環境を維持することが不可欠なのはなぜですか?

- 真空熱処理のプロセスとは何ですか?優れた冶金特性を実現

- 高温で使用できる炉の種類は?お客様の用途に極度の熱を解き放ちましょう

- 真空焼鈍炉に関連する安全機能は何ですか?爆発防止、耐火性の熱処理を確保するには