簡潔に言えば、IGBT(絶縁ゲートバイポーラトランジスタ)モジュールが現代の溶解炉で選ばれるのは、高い電気効率、精密な高周波制御、および全体的なシステムコストの低減という優れた組み合わせを提供するからです。これにより、古い技術に比べて、より速い溶解、エネルギー消費の削減、およびより信頼性の高い運用が可能になります。

IGBTが優位に立つ核心的な理由は、古いバイポーラトランジスタの高電流・高電圧処理能力と、MOSFETのシンプルで低電力な制御を独自に融合させ、高出力誘導加熱に理想的なスイッチを作り出している点にあります。

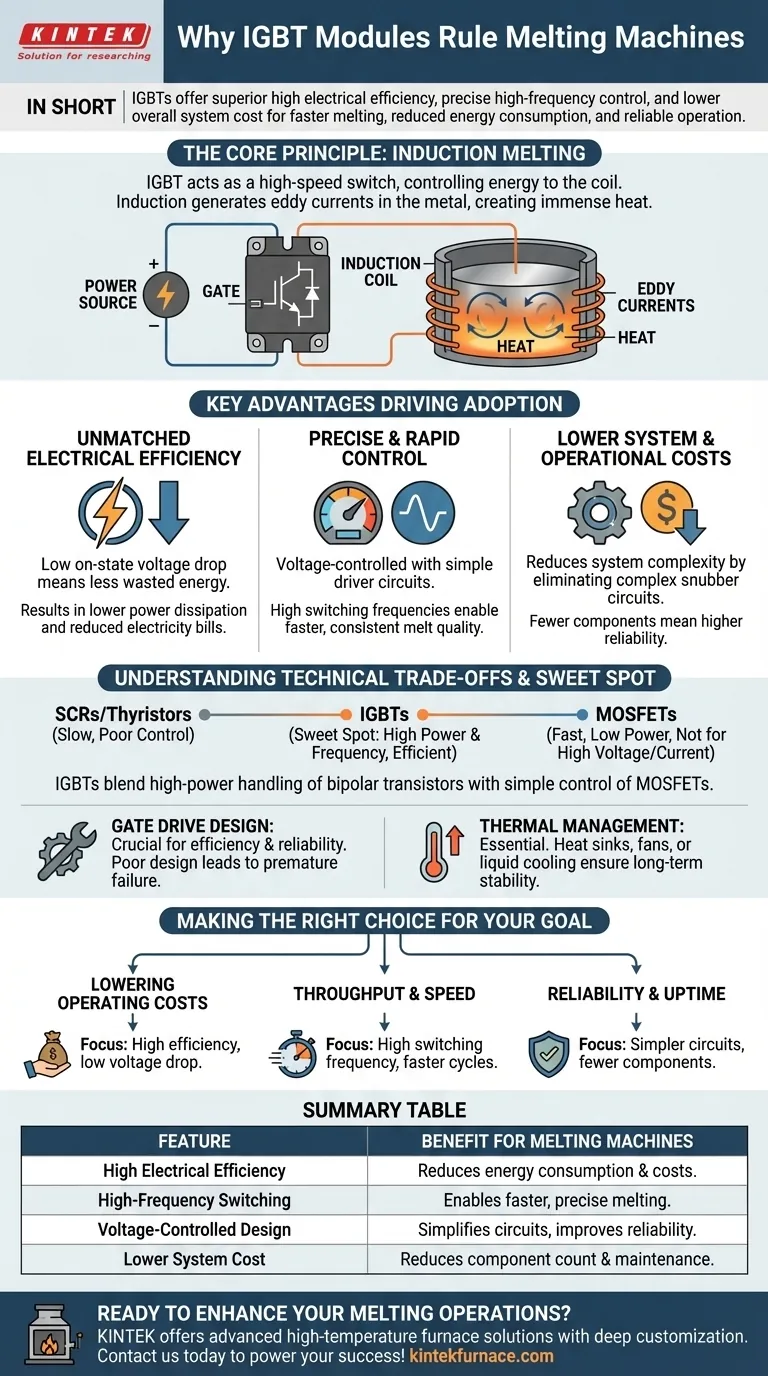

核心原理:IGBTが誘導溶解をどのように動かすか

IGBTが選ばれる理由を理解するには、まず誘導炉がどのように機能し、電力スイッチング部品が果たす重要な役割を見る必要があります。

電気を熱に変える

誘導炉は、従来の加熱要素を使用しません。代わりに、高出力コイルを使用して、強力で急速に変化する磁場を生成します。

鋼やアルミニウムなどの導電性材料がこの磁場内に置かれると、金属自体の中に渦電流として知られる強い電流が誘導されます。金属自身の電気抵抗により、これらの電流が膨大な熱を発生させ、内部から溶解させます。

高速スイッチとしてのIGBTの役割

プロセス全体は、交互磁場を生成するために、毎秒何千回も大量の電流をオンオフできるデバイスに依存しています。これがIGBTモジュールの役割です。

IGBTは、信じられないほど高速で堅牢な電子スイッチとして機能し、誘導コイルへのエネルギーの流れを正確に制御します。その性能は、溶解プロセス全体の効率と制御を直接決定します。

IGBT採用を推進する主な利点

IGBTの機能は、具体的な運用上および経済上の利点に直接つながり、SCR(シリコン制御整流器)などの古い技術に代わって業界標準となっています。

比類のない電気効率

あらゆる炉の主な目標は、最小限の無駄で電気を熱に変えることです。IGBTは、その低いオン状態電圧降下により、ここで優れています。

これは、IGBTスイッチが「オン」のとき、流れる大電流に対してほとんど抵抗を示さないことを意味します。これにより、非常に低い電力損失が発生し、制御盤内で熱として失われるエネルギーが少なくなり、より多くのエネルギーが金属に供給されます。

精密で迅速な制御

IGBTは電圧制御型デバイスです。これは、オンオフを切り替えるのに非常に少ない電力しか必要としないことを意味し、それらを制御するために必要なドライバー回路を簡素化します。シンプルな回路は、本質的に信頼性が高く、安価です。

さらに、IGBTは非常に高いスイッチング周波数で動作できます。この速度により、加熱プロセスをより細かく、より応答性の高い制御が可能になり、より一貫した溶解品質とより速いサイクルタイムを実現します。

システムおよび運用コストの削減

IGBTの技術的利点は、総所有コストの削減に直接つながります。

効率が高いため、溶解される金属1トンあたりの電気代が安くなります。複雑なスナバ回路(古い、低速な部品を保護するために必要だった)なしで動作できるため、システムの複雑さ、部品点数、および潜在的な故障箇所が減少します。

技術的なトレードオフを理解する

IGBTはこのアプリケーションにとって優れた選択肢ですが、パワーエレクトロニクスの分野でどこに位置するかを理解することが重要です。すべてのシナリオに完璧な部品はありません。

なぜ他のトランジスタではないのか?

SCRやサイリスタのような古い技術は堅牢ですが、非常に遅く、オフにするのが難しく、プロセス制御が不十分です。

一方、MOSFETは非常に高速ですが、通常、大規模な工業用溶解炉に必要な非常に高い電圧と電流をIGBTほど効果的に処理することはできません。IGBTは、高出力と高周波能力の「スイートスポット」を占めています。

ゲートドライブ設計の重要性

IGBTのドライバー回路は古い技術よりもシンプルですが、その設計は依然として重要です。不適切に設計されたゲートドライブは、非効率なスイッチング、電気的ストレスの増加、およびIGBTモジュールの早期故障につながる可能性があります。その潜在能力を最大限に引き出すには、適切な実装が鍵となります。

熱管理は依然として重要

高効率であっても、IGBTモジュール内で熱として失われるわずかなエネルギーの割合は、高出力システムでは重要です。ヒートシンク、ファン、または液体冷却を使用した効果的な熱管理は、幅広い温度範囲での長期的な信頼性と安定した性能を確保するために不可欠です。

目標に合った適切な選択をする

IGBTベースのシステムを使用またはアップグレードする決定は、主要な運用ドライバーによって異なります。

- 運用コストの削減が主な焦点の場合:低いオン状態電圧降下による高効率が主要な機能であり、キロワット時消費量を直接削減します。

- スループットと速度が主な焦点の場合:高スイッチング周波数が主な利点であり、迅速かつ正確なエネルギー供給を可能にし、より速い溶解サイクルを実現します。

- 信頼性と稼働時間が主な焦点の場合:よりシンプルで電圧制御型のドライバー回路とスナバ回路の排除により、システムの複雑さと一般的な故障箇所が減少します。

最終的に、IGBTは、効率と制御のレベルで炉オペレーターを強化し、収益を直接改善します。

概要表:

| 特徴 | 溶解炉における利点 |

|---|---|

| 高い電気効率 | エネルギー消費と運用コストを削減します。 |

| 高周波スイッチング | より速く、より精密な溶解サイクルを可能にします。 |

| 電圧制御設計 | ドライバー回路を簡素化し、信頼性を向上させます。 |

| システムコストの削減 | 部品点数とメンテナンスの必要性を減らします。 |

高度な熱ソリューションで溶解作業を強化する準備はできていますか?

KINTEKでは、優れた研究開発と社内製造を活用して、さまざまな研究所に高度な高温炉ソリューションを提供しています。当社のマッフル炉、管状炉、回転炉を含む製品ラインは、お客様独自の実験および生産要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。

運用コストの削減、スループットの向上、稼働時間の最大化のいずれに焦点を当てている場合でも、当社の専門知識は優れた結果を達成するのに役立ちます。今すぐお問い合わせください 当社のオーダーメイドの炉ソリューションがお客様の成功をどのように後押しできるかについて話し合いましょう!

ビジュアルガイド