回転炉の場合、耐火ライニングの主な種類は、特殊な形状のレンガ、キャスタブル(一体型)セメント、および成形可能または突き固めミックスです。各材料は炉のシェルを保護するという中心的な目的を果たしますが、設置の複雑さ、耐久性、適用性において異なる特性を持っています。

最適な耐火材は、単一の「最良」の選択肢ではなく、炉の特定の運転条件(温度、化学物質への曝露、摩耗など)と設置コストおよび時間を考慮した戦略的な決定です。

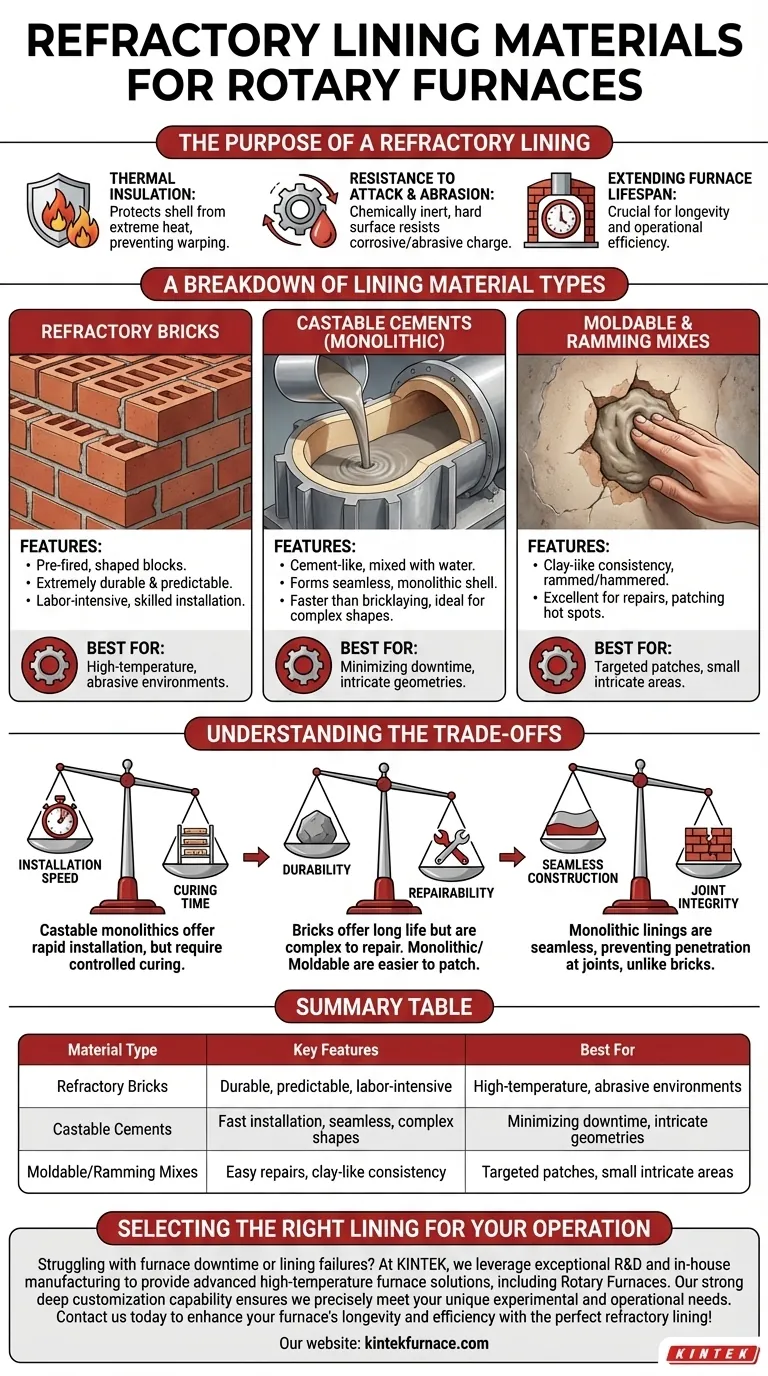

耐火ライニングの目的

耐火ライニングは、炉の鋼構造を内部の過酷な条件から保護する重要なバリアです。これがないと、炉は急速に破損してしまいます。

極度の熱からの保護

ライニングの最も基本的な役割は断熱です。処理中に発生する強い熱を内部に閉じ込め、炉の構造シェルが過熱したり、歪んだり、溶融したりするのを防ぎます。

化学的攻撃と摩耗への耐性

回転炉で処理される材料(鉄鉱石ペレットやセメントクリンカーなど)は、非常に研磨性が高く、腐食性がある場合があります。ライニングは化学的に不活性で、チャージの転がり作用によって摩耗しないほど硬くなければなりません。

炉の寿命延長

熱的、化学的、機械的ストレスに対する堅牢な保護を提供することにより、適切に選択され、設置された耐火ライニングは、回転炉の寿命と運転効率を決定する上で最も重要な単一の要因となります。

ライニング材の種類の分類

材料を選択するには、3つの主要なカテゴリとそれらに固有の長所と短所を理解する必要があります。

耐火レンガ

耐火レンガは、事前に焼成された成形ブロックであり、モルタルを用いて個別に設置され、強固なインターロック式ライニングを形成します。これらは多くの高要求用途における伝統的な標準です。

この方法は、非常に耐久性があり、予測可能なライニングを作成することで知られています。しかし、労働集約的であり、適切な設置には高度な技能を持つ石工が必要であり、時間がかかる場合があります。

キャスタブルセメント(一体型ライニング)

キャスタブル耐火物は、水と混合され、ポンプで送られたり、炉内に鋳込まれたりするセメントのような材料で、しばしば型を使用します。硬化・焼成されると、単一の継ぎ目のない、または一体型のシェルを形成します。

このアプローチはレンガ積みよりもはるかに高速であり、複雑な形状の炉にライニングを作成するのに理想的です。継ぎ目がないため、レンガ製ライニングに見られる一般的な故障点を取り除くことができます。

成形可能および突き固めミックス

これらの材料は、粘土状またはパテ状の粘稠度を持っています。これらは、高密度のパッチまたはライニングを形成するために、所定の位置に突き固めたり、ハンマーで叩き込んだりします。

これらは、既存のライニングの修理を行うのに非常に役立ち、特に摩耗したホットスポットに有効です。また、キャスティングやレンガ積みでは非現実的なバーナーポートやタップホールのような複雑な幾何学的形状を持つ領域のライニングにも使用されます。

トレードオフの理解

ある材料を別の材料よりも使用するという決定は、常に競合する優先順位のバランスをとる問題です。すべてのシナリオに完璧な単一の選択肢はありません。

設置速度 vs 硬化時間

キャスタブルモノリシックは、迅速な設置において大きな利点を提供し、レンガ積みと比較して炉のダウンタイムを大幅に削減します。ただし、水分を排出し、ひび割れを防ぐために、慎重に管理された乾燥および硬化スケジュールが必要です。

耐久性 vs 修復性

レンガ製ライニングは、適切に設置された場合、摩耗の激しい環境で最も長い耐用年数を提供することがよくあります。しかし、レンガ製ライニングの小さな部分を修理するのは複雑な作業になることがあります。一体型ライニングや成形可能ミックスは、一般的にパッチ修理がより簡単で高速です。

シームレス構造 vs 継ぎ目の完全性

キャスタブルモノリシックライニングの主な利点は、そのシームレスな性質です。これにより、溶融材料やガスが継ぎ目に浸透するのを防ぎます。これは、レンガ製ライニングにおける一般的な故障点です。レンガ製ライニングの完全性は、モルタルの品質と設置者の技能に大きく依存します。

あなたの作業に最適なライニングの選択

最終的な選択は、あなたの主要な運用目標、予算、および炉で処理される特定の材料によって導かれるべきです。

- 高温で摩耗性の高い環境で最大の耐用年数と予測可能な摩耗が主な焦点である場合:耐火レンガは、高い設置時間とコストを許容できるのであれば、最も信頼できる選択肢です。

- ダウンタイムの最小化と複雑な炉の形状への対応が主な焦点である場合:キャスタブルセメントは、迅速で柔軟なシームレス一体型ライニングを提供します。

- 対象を絞った修理や、小さく複雑な領域のライニングが主な焦点である場合:成形可能なプラスチックと突き固めミックスは、パッチ修理と特殊用途に最適なソリューションを提供します。

これらの材料プロファイルを理解することで、炉の性能と運用予算の両方を最適化する、情報に基づいたエンジニアリング決定を下すことができます。

要約表:

| 材料の種類 | 主な特徴 | 最適な用途 |

|---|---|---|

| 耐火レンガ | 耐久性、予測可能、労働集約的 | 高温、摩耗環境 |

| キャスタブルセメント | 高速設置、シームレス、複雑な形状 | ダウンタイムの最小化、複雑な形状 |

| 成形可能/突き固めミックス | 簡単な修理、粘土状の粘稠度 | 対象を絞ったパッチ、小さく複雑な領域 |

炉のダウンタイムやライニングの故障でお困りですか? KINTEKでは、優れた研究開発と自社製造を活かし、回転炉を含む先進的な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験および運用ニーズに正確に対応します。今すぐお問い合わせください、完璧な耐火ライニングで炉の寿命と効率を高めましょう!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 縦型ラボ用石英管状炉 管状炉