本質的に、真空焼戻しは主に、すでに硬化プロセスを経た高性能鋼に使用されます。これには、表面の完全性と正確な機械的特性が不可欠な、さまざまな工具鋼、高速度鋼(HSS)、および特定の合金鋼や炭素鋼が含まれます。真空環境は単なる媒体ではなく、最終部品が厳密な基準を満たすことを保証するプロセスの能動的な部分です。

焼戻しに真空を使用する核心的な目的は材料そのものではなく、望ましい結果、すなわち、完成した部品で正確な靭性と硬度を実現しつつ、例外的にクリーンで明るく、酸化のない表面を生成することです。

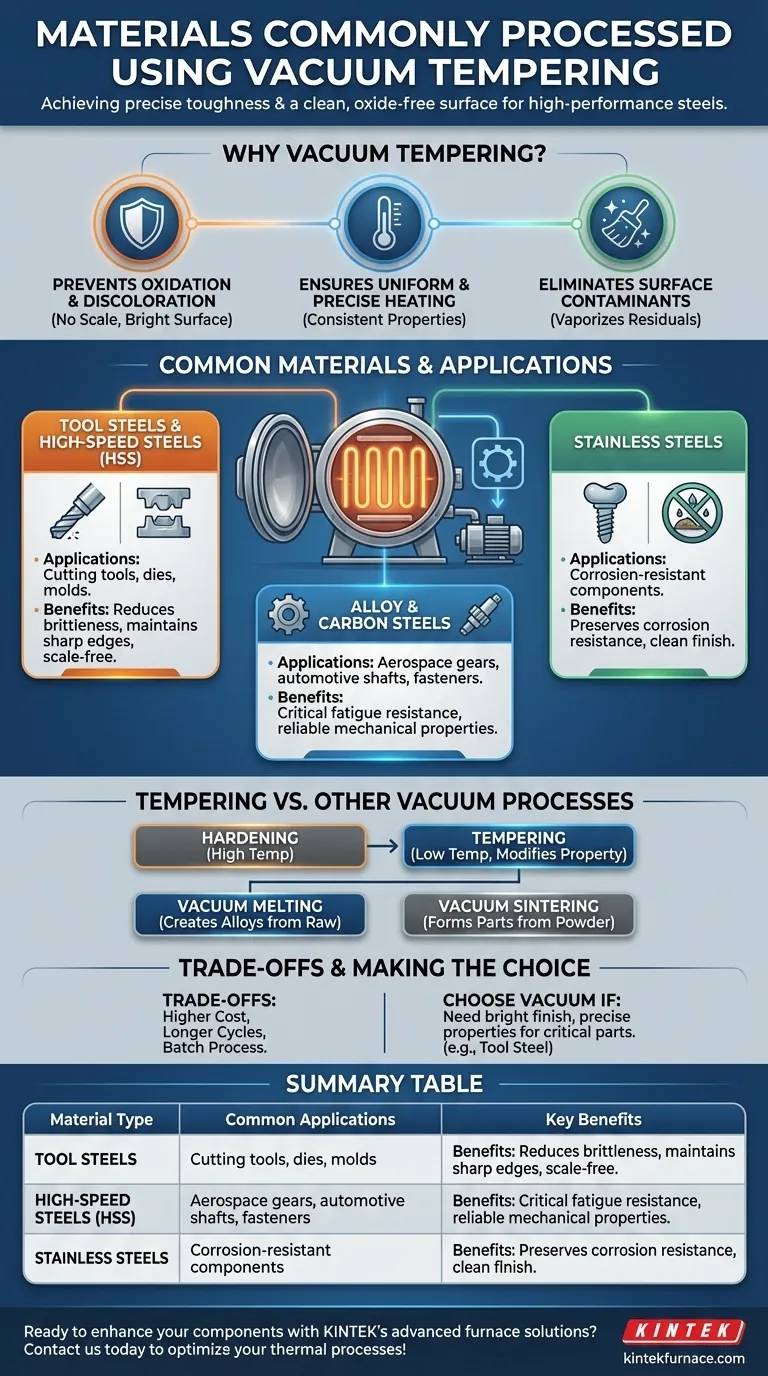

焼戻しに真空を使用する理由

真空焼戻しの背後にある「理由」を理解すると、高仕様部品に対するその価値が明らかになります。このプロセスは、従来の雰囲気炉よりも真空環境が提供する独自の利点のために選択されます。

酸化と変色(黒変)の防止

真空の主な利点は酸素の除去です。従来の炉では、酸素が熱い金属表面と反応して酸化層、つまり「スケール」を形成します。

このスケールは、部品の寸法を変え、外観を損ない、サンドブラストや化学洗浄などの高価な二次加工で除去する必要があるため、望ましくありません。真空焼戻しはこれを完全に防ぎ、炉から出した直後から明るくクリーンな表面が得られます。

均一で正確な加熱の確保

真空炉は極めて均一な加熱を提供し、通常は窒素などの不活性ガスを注入して対流によって行われます。この均一性は焼戻し中に非常に重要です。

部品全体にわたる正確な温度制御により、望ましい硬度と靭性が一貫して達成され、弱点が排除され、予測可能な機械的性能が保証されます。

表面汚染物質の除去

真空自体がワークの精製に役立ちます。このプロセスは、低温度での「ベークアウト」サイクルから真空下で開始できます。

これは、製造工程で残された残留油、洗浄液、その他の表面汚染物質を気化させて除去するのに役立ち、このプロセスは「脱脂」と呼ばれることもあります。

一般的な材料とその用途

多くの金属が真空で処理可能ですが、このプロセスは利点がコストに見合う材料に限定されます。

工具鋼および高速度鋼(HSS)

これらは真空焼戻しに最も一般的に使用される材料です。切削工具、ダイス、金型などの部品は非常に硬くなるように硬化されますが、脆性もあります。

焼戻しは、必要な靭性を達成するためにこの脆性を低減します。切削エッジや成形表面にはスケールがないクリーンな表面が不可欠であるため、真空プロセスは理想的です。

合金鋼および炭素鋼

クリティカルな用途に使用される高強度合金鋼および炭素鋼は、真空焼戻しから大きな恩恵を受けます。

航空宇宙、自動車、医療産業向けのコンポーネント(ギア、シャフト、高強度ファスナーなど)は、信頼性と疲労耐性を確保するために、正確な機械的特性と完璧な表面状態を必要とします。

ステンレス鋼

ステンレス鋼部品の場合、耐食性の維持が最優先事項です。従来の焼戻しは、この特性を劣化させる表面化学に望ましくない変化を引き起こす可能性があります。

真空焼戻しは表面を保護し、熱処理後も材料が完全な「ステンレス」特性を維持することを保証します。

焼戻しとその他の真空プロセスとの比較

「真空炉」という用語は広範です。焼戻しを、全く異なる目的で使用される他の高温真空プロセスと区別することが重要です。

焼戻しと焼入れ(硬化)の比較

焼戻しは比較的**低温**(例:200~650°C)のプロセスであり、高温の焼入れ(オーステナイト化と急冷)ステップの**後に**行われます。その目的は、硬化された部品の脆性を低減し、靭性を向上させることです。

焼戻しと真空溶解の比較

真空溶解は二次熱処理ではなく、主要な生産方法です。真空下で金属を溶解し、溶解したガスや不純物を除去して、超高純度の高性能合金を作成します。

焼戻しと真空焼結の比較

焼結は、粉末材料(セラミックス、複合材料、金属粉末など)を固体の部品に凝集・高密度化するために使用されるプロセスです。これは材料の**形成**プロセスであり、焼戻しはすでに固体の部品の特性**修正**プロセスです。

トレードオフの理解

強力ではありますが、真空焼戻しは万能の解決策ではありません。その選択には明確なトレードオフが伴います。

高い設備および運転コスト

真空炉は、大気炉と比較して購入および運転が著しく複雑で高価です。また、チャンバーを必要な真空レベルまで排気するのに必要な時間のために、プロセスサイクルも長くなります。

すべての用途に必要ではない

完璧な表面仕上げが必要なく、硬度のわずかなばらつきが許容される多くの汎用鋼部品では、従来の空気炉の方がはるかに費用対効果が高くなります。スケールは後で簡単に取り除くことができます。

バッチ処理の制限

真空炉は本質的にバッチ処理システムです。これは、連続式の雰囲気炉と比較して、非常に高い生産量の連続生産にとっては非効率的になる可能性があります。

目標に合わせた正しい選択をする

正しいプロセスの選択は、材料と最終部品の意図された結果に完全に依存します。

- 硬化された工具鋼部品の明るくスケールフリーの仕上げが主な焦点である場合: 酸化を防ぎ、後処理洗浄を排除するために、真空焼戻しが理想的な選択です。

- 非クリティカルな炭素鋼部品の費用対効果の高い熱処理が主な焦点である場合: 従来の雰囲気炉で十分であり、はるかに経済的です。

- 金属またはセラミック粉末から固体部品を作成することが主な焦点である場合: 真空焼結や熱間プレスなどの成形プロセスを探しています。焼戻しではありません。

- 原材料から高純度の金属合金を製造することが主な焦点である場合: 正しいプロセスは、真空誘導溶解(VIM)または同様の一次溶解技術です。

結局のところ、熱処理プロセスの特定の目標(特性の修正、部品の成形、または溶融物の精製)を理解することが、適切な真空技術を選択するための鍵となります。

要約表:

| 材料の種類 | 一般的な用途 | 主な利点 |

|---|---|---|

| 工具鋼および高速度鋼(HSS) | 切削工具、ダイス、金型 | スケールフリーの表面、靭性の向上、正確な硬度 |

| 合金鋼および炭素鋼 | 航空宇宙用ギア、自動車用シャフト、医療用ファスナー | 疲労耐性の向上、信頼性の高い機械的特性 |

| ステンレス鋼 | 耐食性部品 | 維持された耐食性、クリーンな表面仕上げ |

正確な真空焼戻しで高性能コンポーネントの強化にご関心がありますか? KINTEKは、航空宇宙、自動車、医療などの業界向けに特化した真空・雰囲気炉を含む先進的な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。当社の専門知識が熱処理プロセスを最適化し、優れた結果をもたらす方法について相談するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

よくある質問

- 真空炉は長期的なコスト削減にどのように貢献しますか? 効率と品質によるコスト削減

- 連続真空炉は、大規模な金属加工における生産効率をどのように向上させるのか?スループットと品質の向上

- CuO-Fe3O4触媒の活性化において、還元炉はどのような役割を果たしますか?マスター触媒工学

- 浸炭を必要とするプロセスにおいて、真空炉はどのように効率を向上させるのでしょうか?品質を向上させ、コストを削減します

- 真空熱処理は、機械部品や工具の耐用年数をどのように向上させることができますか? 耐久性の向上と寿命の延長

- 真空炉の内部構造の主要な構成要素は何ですか?熱処理プロセスを最適化する

- ガリウム挿入に長時間の超高真空炉処理が必要なのはなぜですか? 材料純度の達成

- 真空ろう付けの課題は炉の設計でどのように克服されますか?精密さと純度をマスターして強力な接合部を実現する