本質的に、真空熱間プレスは、従来の手段では製造が困難または不可能な、極めて高密度で純粋な材料を作成するために使用される高性能製造技術です。その主な用途は、航空宇宙、医療、防衛などの要求の厳しい産業向けに、先進セラミックス、高強度金属合金、複合材料、特殊電子部品を製造することです。このプロセスは、熱、機械的圧力、真空環境を組み合わせて、粉末材料を同時に固形化・焼結し、無孔質形態に変換します。

真空熱間プレスの真の価値は、優れた最終特性を持つ材料を製造できる能力にあります。大気汚染を排除し、加熱中に圧力を加えることにより、ほぼ完全な高密度化と制御された微細構造を実現し、優れた強度、純度、性能を持つ部品をもたらします。

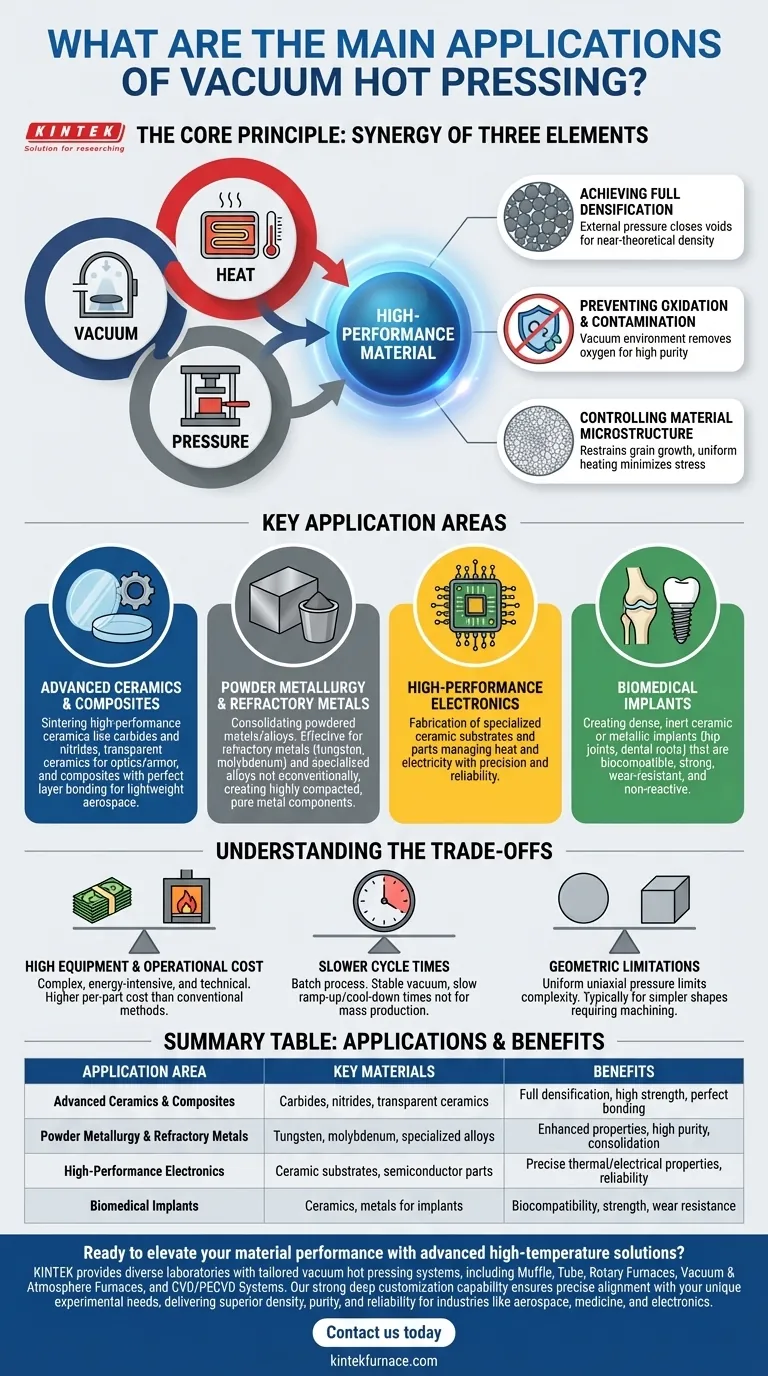

基本原理:なぜ真空、熱、圧力を組み合わせるのか?

真空熱間プレスは単なる成形法ではなく、材料強化プロセスです。真空、熱、圧力という3つの主要要素の相乗効果が、次世代材料の作成を可能にします。

完全な高密度化の実現

従来の焼結は熱のみに頼って粒子を融合させますが、材料の強度やその他の特性を損なう残留多孔性がしばしば残ります。

真空熱間プレスは、加熱サイクル中に外部圧力を加えます。この機械的な力は、粉末の固化を積極的に促進し、内部の空隙を閉じ、材料を理論密度に近い値まで押し上げます。これは、最大の耐久性と性能を必要とする用途にとって極めて重要です。

酸化と汚染の防止

耐火金属や特定のセラミックスなどの反応性材料を空気中で加熱すると、直ちに酸化が発生し、その特性が根本的に変化し、使用できなくなります。

真空環境は酸素やその他の大気ガスを除去します。これにより酸化や脱炭を防ぎ、最終製品の化学的純度を維持します。この「クリーンな」処理環境は、医療用インプラント、電子基板、高純度金属部品の製造に不可欠です。

材料微細構造の制御

材料の最終特性は、その内部の結晶構造、すなわち微細構造によって決定されます。制御されていない加熱は過度の結晶粒成長を引き起こす可能性があり、これはしばしば材料強度を低下させます。

圧力と制御された加熱プロファイルの組み合わせにより、エンジニアは、特にナノマテリアルにおいて、望ましくない結晶粒成長を抑制できます。さらに、真空下でのゆっくりとした均一な加熱は熱応力を最小限に抑え、変形や高価な後処理加工の必要性を低減します。

主な応用分野の詳細

真空熱間プレスの独自の機能は、材料の故障が許されない分野で不可欠となっています。

先進セラミックスと複合材料

これは主要な応用分野です。このプロセスは、炭化物や窒化物などの高性能セラミックスの焼結、および光学用途や装甲用途向けの完全高密度で透明なセラミックスの作成に使用されます。複合材料の場合、異なる材料層間の完全な接合を保証し、軽量の航空宇宙部品にとって極めて重要です。

粉末冶金と耐火金属

真空熱間プレスは、粉末状の金属や合金を、強化された特性を持つ固体形態に固化するために使用されます。これは、耐火金属(タングステンやモリブデンなど)や、従来の溶解・鋳造が不可能な特殊合金の作成に特に効果的です。結果として得られるのは、高度に圧縮された純粋な金属部品です。

高性能エレクトロニクス

特定の電子部品や半導体部品の製造には、正確に定義された熱的および電気的特性を持つ材料が必要です。真空熱間プレスにより、極めて高い信頼性で熱と電気を管理できる特殊なセラミック基板やその他の部品の製造が可能になります。

生体医療用インプラント

生体適合性と強度(強さ)は、体内に埋め込まれる医療機器にとって最も重要です。真空熱間プレスは、強靭で耐摩耗性があり、体と反応しない高密度で不活性なセラミックまたは金属インプラント(股関節やデンタルルーツなど)を作成するために使用されます。

トレードオフの理解

真空熱間プレスは強力ですが、すべての製造ニーズに適しているわけではない特定の制限を持つ専門的なツールです。

高い設備および運転コスト

真空熱間プレス炉は複雑で高価な設備投資です。プロセス自体がエネルギーを大量に消費し、かなりの技術的監視が必要なため、鋳造や標準焼結などの従来の方法と比較して、部品あたりのコストが高くなります。

遅いサイクル時間

安定した真空を作り出し、温度をゆっくりと上げ、圧力を加え、制御された条件下で冷却する必要があるため、プロセスは本質的に遅くなります。これはバッチプロセスであり、大量生産の高速スループットの要求には適していません。

幾何学的制約

均一な一軸(単一方向)圧力を加える必要があるため、製造できる部品の形状の複雑さが制限されます。通常、このプロセスは、最終形状に加工されるディスク、ブロック、または円筒などの単純な形状に使用されます。

あなたの用途に真空熱間プレスは適していますか?

このプロセスを選択するには、製造上の制約と最終部品の性能要件を明確に理解する必要があります。

- 主な焦点が材料の最大密度と純度にある場合: 真空熱間プレスは、敏感な材料の多孔性を排除し、汚染を防ぐための決定的な選択肢です。

- 主な焦点がニアネットシェイプの先進材料の製造にある場合: このプロセスは、後処理加工を最小限に抑える必要がある高価値部品の作成に優れており、時間と材料の無駄を削減します。

- 主な焦点が費用対効果の高い大量生産にある場合: VHPは専門的で高コストなプロセスであるため、金属射出成形(MIM)や従来型のプレス・焼結などの代替手段を検討すべきです。

結局のところ、真空熱間プレスは、材料自体の性能と信頼性が成功のための最も重要な要因である場合に選択される戦略的な選択です。

要約表:

| 応用分野 | 主要材料 | 利点 |

|---|---|---|

| 先進セラミックスと複合材料 | 炭化物、窒化物、透明セラミックス | 完全な高密度化、高強度、完全な接合 |

| 粉末冶金と耐火金属 | タングステン、モリブデン、特殊合金 | 特性強化、高純度、固化 |

| 高性能エレクトロニクス | セラミック基板、半導体部品 | 正確な熱的/電気的特性、信頼性 |

| 生体医療用インプラント | セラミック、インプラント用金属 | 生体適合性、強度、耐摩耗性 |

先進的な高温ソリューションで材料性能を向上させる準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な実験室向けに、カスタマイズされた真空熱間プレスシステムを提供しています。当社の強力なカスタマイズ能力により、航空宇宙、医療、エレクトロニクスなどの産業向けに、優れた密度、純度、信頼性を実現するために、お客様の独自の実験ニーズと正確に一致させることができます。今すぐお問い合わせいただき、プロセスの最適化と優れた結果の達成についてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 1700℃制御不活性窒素雰囲気炉