簡潔に言えば、真空炉は合金グリッド、バスケット、またはカスタム固定具を使用することで、広範囲の材料負荷を処理します。標準的な鋼合金から、非常にデリケートな電子部品、医療インプラント、高度な非金属材料まで、すべてを精密に制御された汚染のない環境で処理できる、他に類を見ない能力を持っています。

真空炉の核となる機能は、単に部品を加熱するだけでなく、不活性環境を作り出すことです。これにより、酸化や脱炭などの表面反応が防止されるため、材料の完全性や表面仕上げが、スループットや初期設備コストよりも重要となる場合に最適な選択肢となります。

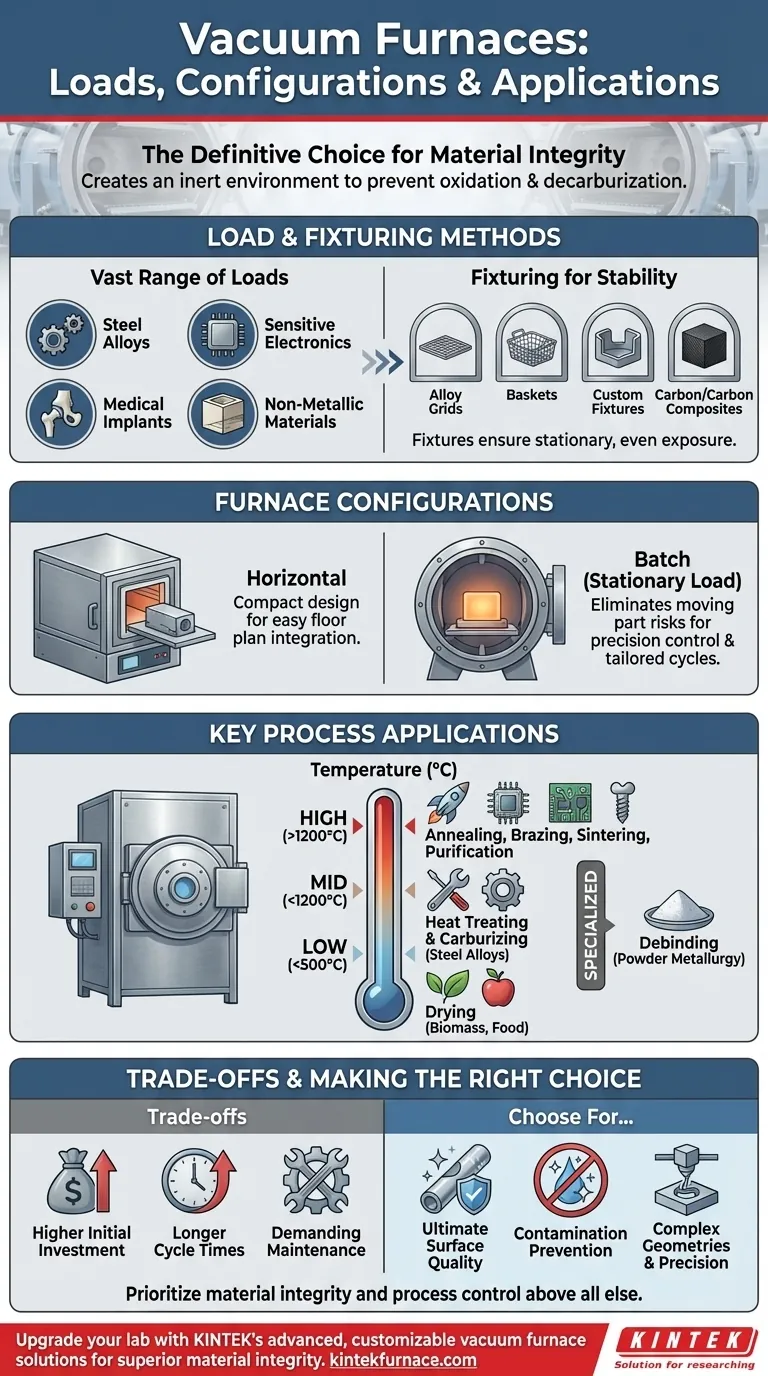

負荷構成と固定具の理解

炉内で部品がどのように保持され、配置されるかは、均一な結果を達成するために不可欠です。固定具と炉のレイアウトの選択は、材料、形状、およびプロセス温度に依存します。

一般的な固定方法

真空炉のほとんどの負荷は、合金グリッド上に静止して保持され、バスケットに入れられるか、またはカスタム固定具によって固定されます。主な目的は、部品が安定し、熱と真空環境に均等にさらされるようにすることです。

炭素/炭素複合材料の台頭

従来の合金固定具が一般的ですが、炭素/炭素複合固定具はますます人気が高まっています。高温での安定性と軽量性が、厳しい用途において優れた選択肢となり、エネルギー効率と取り扱い性を向上させます。

横型炉の構成

横型真空炉は一般的な構成であり、比較的小型であることが評価されています。この設計により、スペースが限られている既存の製造現場のレイアウトに容易に統合できます。

主要なプロセスアプリケーション

真空炉の決定的な特徴は、幅広い温度スペクトルにわたる汎用性です。用途は通常、所望の材料特性を達成するために必要な温度によって分類されます。

低温用途

低温であっても、真空環境は、バイオマスや食品などのデリケートな材料の乾燥といったプロセスに有益です。ここでは、酸化を引き起こさずに水分を除去することが不可欠です。

中温熱処理

これは鋼合金を処理するための一般的な範囲で、通常1200℃以下です。プロセスには焼入れおよび焼戻しが含まれ、真空が表面の脱炭を防ぎ、より強く、よりきれいな部品をもたらします。

この範囲での重要なプロセスは、870~1070℃で行われる真空浸炭、または表面硬化です。これにより、優れた均一性を持つ硬くて耐摩耗性の表面層が部品に形成されます。

高温処理

1200℃を超える温度の場合、真空炉は不可欠です。これらは電子部品、医療、航空宇宙、エネルギーなどの先進産業で、次のようなプロセスに使用されます。

- 焼なまし: 材料を軟化させ、延性を向上させる。

- ろう付け: ろう材を用いて部品を接合する。

- 焼結: 粉末材料を融合させて固形物を作成する。

- 精製: 高純度金属から不純物を除去する。

デバインディングなどの特殊プロセス

真空炉は、粉末冶金や積層造形における重要なステップであるデバインディング(脱脂)にも使用されます。このプロセスは、最終的な焼結段階の前に「グリーン」部品からバインダー材料を慎重に除去します。

バッチ炉の利点

大部分の真空炉はバッチモデルで稼働し、精密な作業に明確な利点を提供します。

静止負荷、精密制御

バッチ炉では、加熱および冷却サイクル全体を通じて負荷が静止したままです。これにより、高温での部品移動に伴うリスクがなくなり、極めて精密な温度制御が可能になります。

あらゆる部品に合わせたサイクル

各バッチは、独自の、事前にプログラムされたレシピを実行できます。オペレーターは、真空レベル、温度上昇率、均熱時間、さらには冷却ガスの種類と圧力までを正確に定義し、特定の部品形状や材料要件に合わせてサイクルを調整できます。

トレードオフの理解

強力である一方で、真空炉はすべての加熱用途に対する万能なソリューションではありません。その利点には明確で重要なトレードオフが伴います。

高い初期投資

真空炉は、その大気炉と比較して設備コストが著しく高くなります。真空システム、チャンバー、および制御装置の複雑さがこの費用に貢献しています。

長いサイクルタイム

高真空の達成は即座には行われません。チャンバーを排気するために必要な排気時間は、全体のサイクル時間に加わり、スループットに影響を与える可能性があります。

厳しいメンテナンス要件

真空タイトなシステムを維持するための厳しい要件により、メンテナンスはより複雑でコストがかかります。シール、ポンプ、センサーはすべて、信頼性の高い動作を確保し、漏れを防ぐために定期的で専門的な注意が必要です。

用途に合った適切な選択

適切な熱処理技術の選択は、最終目標に完全に依存します。真空炉を使用するという決定は、プロセス品質と運用コストおよび複雑さのバランスをとる戦略的なものです。

- 究極の表面品質と汚染防止が主な焦点である場合: ろう付け、医療用インプラントの焼結、反応性金属の処理などのプロセスには、真空炉が優れた選択肢です。

- 大量生産で標準鋼の汎用熱処理が主な焦点である場合: 真空炉の長いサイクル時間と高いコストは、よりシンプルな大気炉と比較して不要である可能性があります。

- 複雑な形状を正確で再現性のある結果で処理することが主な焦点である場合: 真空炉のプログラム可能なバッチモデルは、熱サイクルにおけるすべての変数を比類のないレベルで制御できます。

最終的に、真空炉の選択は、何よりも材料の完全性とプロセス制御を優先する決定です。

概要表:

| 機能 | 説明 |

|---|---|

| 負荷タイプ | 鋼合金、電子部品、医療インプラント、非金属材料 |

| 固定具の方式 | 合金グリッド、バスケット、カスタム固定具、炭素/炭素複合材料 |

| 炉の構成 | 横型(コンパクト)、バッチ式(静止負荷) |

| 温度範囲 | 低温(乾燥)、中温(鋼用1200℃まで)、高温(先進プロセス用1200℃以上) |

| 主要な用途 | 乾燥、焼入れ、真空浸炭、焼なまし、ろう付け、焼結、精製、デバインディング |

| トレードオフ | 高コスト、長いサイクルタイム、要求の厳しいメンテナンス |

KINTEKの高度な真空炉ソリューションで、研究室の能力をアップグレードしましょう!卓越した研究開発と自社製造を活かし、当社はマッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉システムを提供しています。強力な深いカスタマイズ能力により、お客様独自の実験ニーズに正確に対応し、汚染のない処理と優れた材料の完全性を提供します。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の精度と効率をどのように向上させるかについてご相談いただけます!

ビジュアルガイド