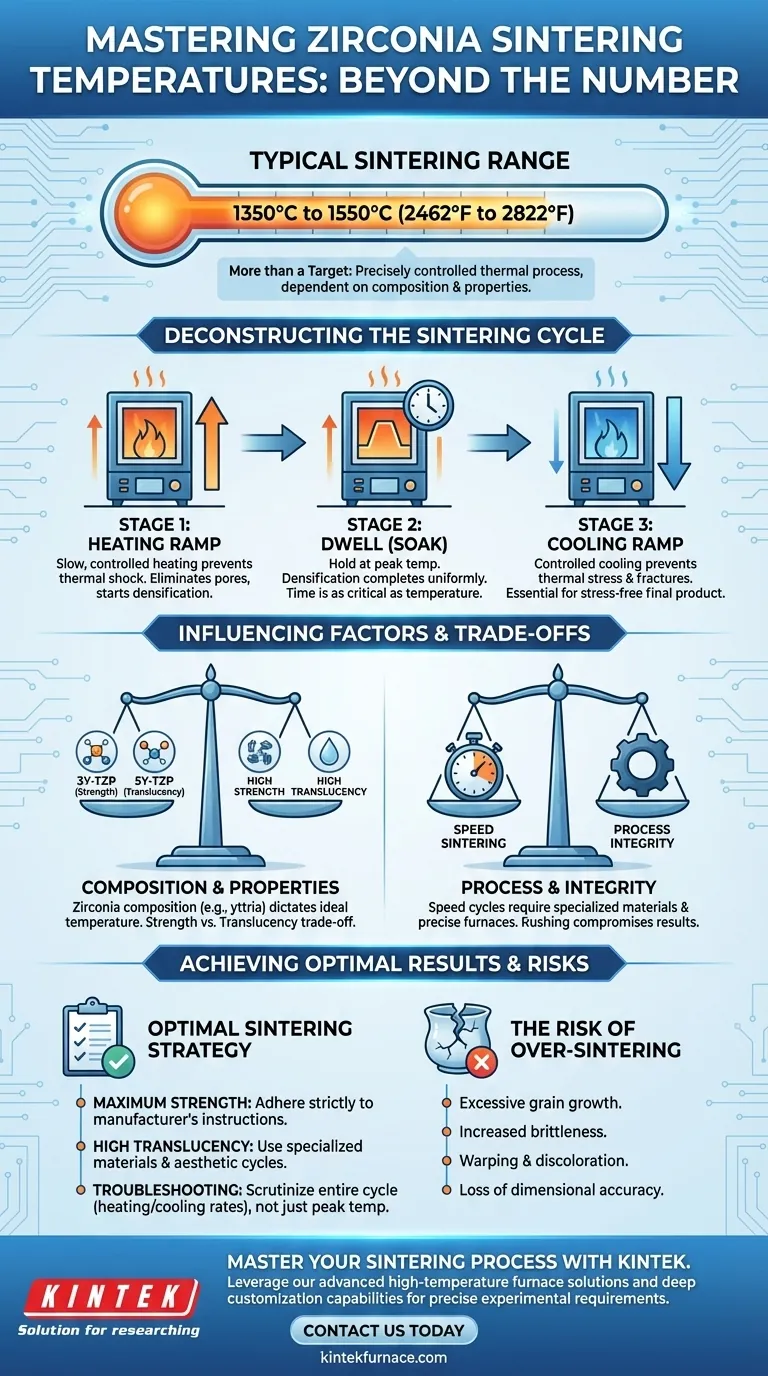

ほとんどの用途では、ジルコニアセラミックスは1350℃から1550℃(華氏2462度から2822度)の温度範囲で焼結されます。ただし、この範囲は単純な「設定したら忘れられる」パラメーターではありません。正確な温度は、ジルコニアの特定の化学組成と、部品に要求される強度や透明度などの最終特性によって決まります。

ジルコニアの焼結は、単一の数値を達成することではありません。それは、温度、時間、材料組成が最終的な成功とセラミックスの品質を決定する相互依存的な変数となる、精密に制御された熱プロセスなのです。

温度が単なる目標値以上の意味を持つ理由

焼結温度は、チョーク状で多孔質の「グリーンステート」のジルコニアブロックを、高密度で高強度のセラミック部品に変えるプロセスにおいて最も重要な要素です。温度がこの変換にどのように影響するかを理解することが、一貫した結果を得るための鍵となります。

目標:粉末から固体へ

焼結は、材料を加熱して個々のセラミック粒子が融合し始める点に達することで機能します。このプロセスにより粒子間の空隙が排除され、材料が大幅に収縮し、密度が増加します。この高密度化こそが、最終部品に卓越した強度を与えるものです。

温度が最終特性を決定する方法

最高温度は、完成したセラミックスの微細構造、主に結晶粒径に直接影響します。温度が高い、または保持時間が長いほど、一般的に結晶粒の成長が大きくなります。これは強度と光透過性のバランスに影響を与える可能性があります。例えば、特定の高透明度歯科用ジルコニアは、その美的特性を実現するために特定の温度プロファイルに依存します。

ジルコニア組成の重要な役割

技術用途で使用されるジルコニアは純粋ではなく、最も一般的にはイットリア(Y₂O₃)で安定化されています。3Y-TZP(イットリア3モル%安定化ジルコニア)などの材料は強度で知られていますが、5Y-TZP(イットリア5モル%)はより高い透明度を提供します。これらの異なる組成は、異なる理想的な焼結温度を持っています。使用する材料については、必ずメーカーの具体的な指示に従ってください。

焼結サイクルの分解

成功する結果は、3つの明確な段階からなる全体の熱サイクルに依存します。いずれかの段階での失敗は、最高温度に関係なく、最終部品の品質を損なう可能性があります。

ステージ1:昇温ランプ

炉はジルコニアをゆっくりと着実に加熱する必要があります。通常数時間をかけた制御されたランプ速度は、熱衝撃を防ぎます。加熱が速すぎると、部品が最高温度に達する前に内部応力を発生させ、亀裂につながる可能性があります。

ステージ2:保持(またはソーク)

これは、炉が最高焼結温度(例:1500℃)で保持される段階です。保持時間は2時間からそれ以上の範囲に及び、温度自体と同じくらい重要です。これにより、高密度化プロセスが部品全体で均一に完了するようになります。

ステージ3:冷却ランプ

冷却も慎重に制御する必要があります。急冷は、新しく高密度化された剛性の構造に熱応力を再導入し、これは破断や故障の主な原因となります。ストレスのない最終製品のためには、ゆっくりとしたプログラムされた冷却ランプが不可欠です。

トレードオフの理解

焼結プロファイルの選択は、しばしば競合する特性のバランスを取ることを伴います。これらのトレードオフを理解することは、専門家の証です。

強度 対 透明度

多くの歯科用ジルコニアでは、曲げ強度と透明度の間にトレードオフが存在します。高透明度を目的とした焼結プロファイルは、わずかに異なる温度を使用する場合があり、その結果、結晶粒径が大きくなり、最高絶対強度が高強度プロファイルと比較してわずかに低下する可能性があります。

速度 対 プロセス完全性

いわゆる「スピード焼結」サイクルは、炉内の全時間を劇的に短縮します。効率的ではありますが、これらのサイクルには極めて精密な制御が可能な炉と、急速な加熱・冷却に合わせて特別に配合されたジルコニア材料が必要です。標準的なジルコニアブロックを急いで処理しようとすると、焼結不完全、審美性の低下、強度の低下を招く可能性があります。

過焼結のリスク

温度が高すぎると、低すぎるときと同じくらい悪影響があります。過焼結は過度な結晶粒成長を引き起こし、逆にセラミックスを脆くする可能性があります。また、反り、変色、寸法精度の低下を引き起こす可能性もあります。

最適な焼結結果の達成

単に炉を使用することから、真にプロセスを習得することへと移行するために、あなたの焼結戦略を主要な目的に合わせましょう。

- 最大の強度を最優先する場合(例:後部歯科用ブリッジや産業部品): 高強度ジルコニアのメーカー推奨温度に厳密に従い、温度を上げたいという誘惑を避けてください。

- 高い透明度を最優先する場合(例:審美的な前歯冠): 美的用途のために特別に配合されたジルコニア材料を使用し、最適な光透過のための結晶粒成長を制御するように設計された独自の焼結サイクルに従ってください。

- 失敗した部品のトラブルシューティングを行う場合(例:亀裂やフィット不良): 最高温度だけでなく、加熱および冷却サイクルのすべての速度を精査してください。制御されていない温度変化が故障の最も一般的な原因です。

結局のところ、ジルコニア焼結を習得することは、それを単なる目標温度としてではなく、完全で統合された熱プロセスとして扱うことから始まります。

要約表:

| 側面 | 詳細 |

|---|---|

| 典型的な焼結温度範囲 | 1350℃~1550℃(華氏2462度~2822度) |

| 主な影響要因 | ジルコニア組成(例:イットリア含有量)、要求される特性(強度 対 透明度) |

| 焼結サイクルの段階 | 昇温ランプ、保持(ソーク)、冷却ランプ |

| 一般的なトレードオフ | 強度 対 透明度、速度 対 プロセス完全性 |

| リスク | 過焼結(過度の結晶粒成長、脆化)、不適切なランプによる熱衝撃 |

KINTEKでジルコニア焼結プロセスをマスターする

産業部品の最大強度を目指していますか、それとも歯科用途の高い透明度を目指していますか?KINTEKでは、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能に裏打ちされています。

一貫性のない結果に足踏みしないでください。当社の炉がどのように焼結サイクルを最適化し、材料特性を向上させ、研究室の効率を高めるかについて議論するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉