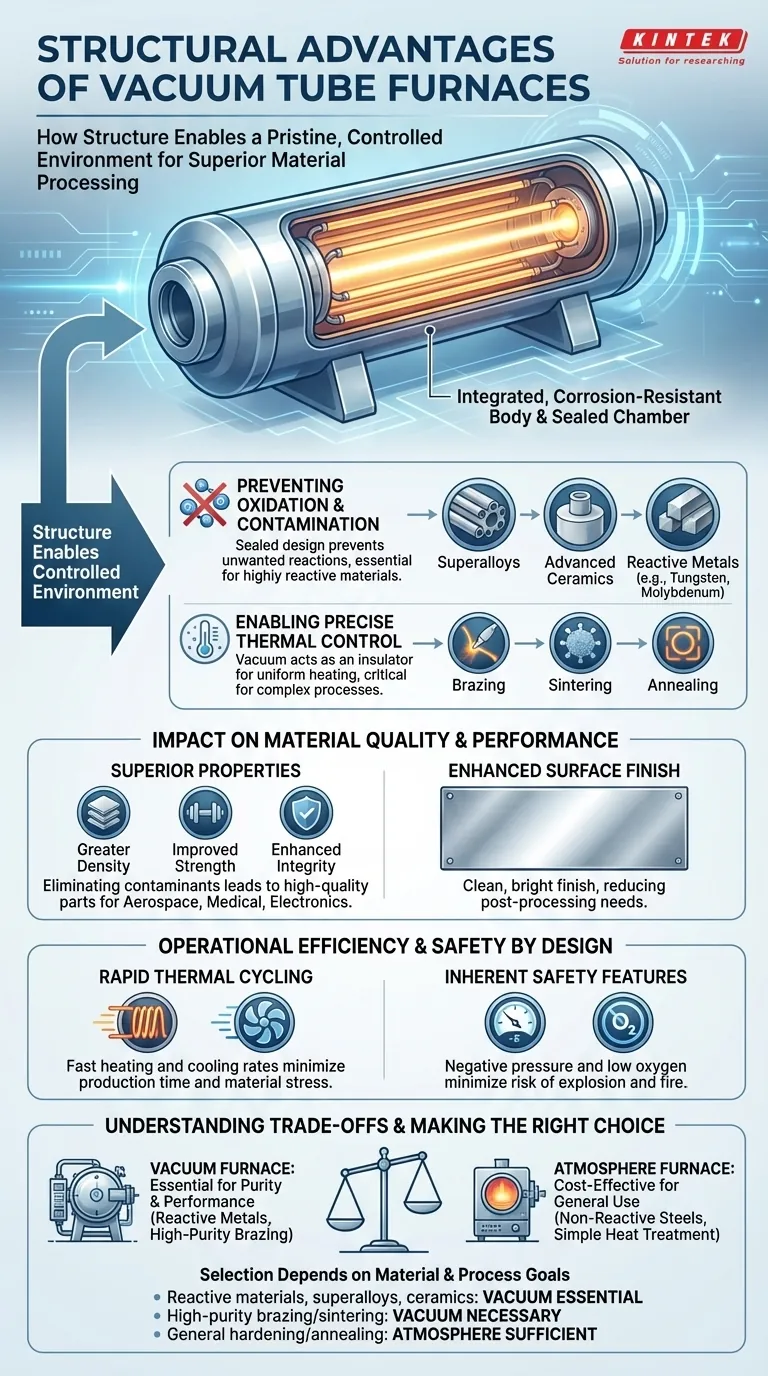

構造的に、真空管炉は、高品質で耐腐食性の材料で作られたコンパクトで一体型の本体によって定義されます。これらの設計選択により、軽量で振動に強く、最小限の汚染で長寿命に設計された、密閉された耐久性のあるシステムが作成されます。

真空炉の構造の核となる利点は、その物理的な形態ではなく、その機能にあります。それは、手付かずの制御された真空を作成し維持することです。この環境こそが、大気汚染を排除し、精密な温度制御を可能にすることで、優れた材料加工を可能にします。

構造がどのように制御された環境を可能にするか

炉の物理的構造の主な機能は、安定した空気のない処理室を促進することです。この独自の環境がその主要な利点の源です。

酸化と汚染の防止

密閉された一体型の本体により、空気の完全な除去が可能です。この真空下での操作は、高温でワークピースを劣化させる可能性のある酸化などの不要な化学反応を防ぎます。

これにより、炉は超合金、先端セラミックス、タングステンやモリブデンなどの反応性金属のような、反応性が高いまたは高性能な材料の加工に不可欠なものとなります。

精密な温度制御の実現

真空環境自体が優れた断熱材として機能し、高度な発熱体と組み合わせることで、極めて精密で均一な温度制御が可能になります。

この精度は、ろう付け、焼結、アニーリングのような複雑なプロセスにとって重要です。これらのプロセスでは、わずかな温度偏差でも最終製品の完全性が損なわれる可能性があります。

材料の品質と性能への影響

炉の構造によって作られる制御された環境は、より高品質で優れた物理的特性を持つ最終製品に直接つながります。

優れた材料特性

汚染物質を排除し、均一な加熱を確保することで、真空処理は、より高い密度、改善された強度、および強化された構造的完全性を持つ完成部品を生み出します。これは、航空宇宙、医療、および先端エレクトロニクスで使用されるコンポーネントにとって、譲ることのできない要件です。

強化された表面仕上げ

酸化のリスクがないため、材料は炉からきれいで明るい表面仕上げで取り出されます。これにより、化学洗浄や研磨などの後処理工程の必要性が減るか、なくなることが多く、時間と資源を節約できます。

設計による運用効率と安全性

炉の構造は、生産効率とオペレーターの安全性のために最適化されており、従来の雰囲気炉とは一線を画しています。

迅速な熱サイクル

多くの真空炉は、生産時間を最小限に抑えるために迅速な加熱速度で設計されています。重要なことに、それらは高速冷却機能も組み込んでおり、材料の内部応力を低減し、変形を防ぐことができます。

固有の安全機能

負圧で動作することにより、陽圧システムに存在する可能性のある爆発のリスクが本質的に排除されます。

さらに、真空チャンバー内の極めて低い酸素含有量は、火災のリスクを最小限に抑え、多くの従来の加熱炉と比較して、本質的により安全な技術となっています。

トレードオフを理解する

強力である一方で、真空炉の特殊な性質は、その利点と比べて考慮すべき特定の点をもたらします。

普遍的な解決策ではない

これらの炉は、大気汚染が致命的な欠陥となるプロセス用に特別に作られています。酸化に敏感ではない一般的な材料に対する単純な熱処理の場合、より複雑でなく、安価な雰囲気炉がより適切かもしれません。

プロセスサイクル時間

加熱および冷却速度は速いですが、深い真空を達成するには各サイクルの開始時に時間がかかる場合があります。この「ポンプダウン」時間は、特に高スループットのアプリケーションの場合、全体的な生産計画に考慮に入れる必要があります。

メンテナンスの複雑さ

高真空を作成および維持するために必要なシステム(ポンプ、シール、ゲージなど)には、専門的なメンテナンスが必要です。炉のシールとチャンバーの完全性は極めて重要であり、厳格な維持管理が求められます。

用途に合った適切な選択をする

適切な炉を選択することは、お客様の材料要件とプロセス目標に完全に依存します。

- 反応性金属、超合金、または先端セラミックスの加工が主な目的の場合: 汚染を防ぎ、必要な材料特性を達成するためには、真空炉が不可欠です。

- 高純度のろう付けまたは焼結が主な目的の場合: 強固で空孔のない接合と部品の統合を確実にするためには、真空炉のクリーンで制御された環境が必要です。

- 非反応性鋼の汎用硬化またはアニーリングが主な目的の場合: 従来の雰囲気炉が、多くの場合、より費用対効果が高く、運用が簡単なソリューションです。

最終的に、真空炉を選択することは、材料の純度と性能を何よりも優先する戦略的な決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 密閉設計により空気を除去し、超合金やセラミックスなどの反応性材料の汚染を排除します。 |

| 精密な温度制御の実現 | 真空環境が断熱材として機能し、ろう付けやアニーリングなどのプロセスで均一な加熱を可能にします。 |

| 材料品質の向上 | より高い密度、強度、クリーンな表面仕上げをもたらし、後処理の必要性を低減します。 |

| 安全性の向上 | 負圧により、従来の炉と比較して爆発および火災のリスクを低減します。 |

| 迅速なサイクルに対応 | 高速加熱および冷却速度により、生産時間と材料応力を最小限に抑えます。 |

KINTEKの先進的な高温炉ソリューションで、材料加工を向上させましょう! 優れた研究開発と自社製造を活用し、当社は様々な研究所に信頼性の高い真空管炉、マッフル炉、管状炉、回転炉、CVD/PECVDシステムを提供しています。当社の強力な深層カスタマイズ能力により、お客様の独自の実験要件を正確に満たし、優れた純度、精度、性能を実現します。今すぐお問い合わせください。当社の炉がお客様のプロセスをどのように最適化し、優れた結果をもたらすかについてご相談ください!

ビジュアルガイド