加熱システムを周期的に運転する場合、考慮すべき最も重要な要素は、熱膨張と収縮によって引き起こされる物理的なストレスです。加熱要素が通電されるたびに膨張し、冷却されるたびに収縮します。この絶え間ない動きは、物理的な固着、局所的な過熱、および早期の故障を防ぐために、システムの機械設計において適切に管理されなければなりません。

アプリケーションの周期的な性質は、加熱要素の故障の主な原因です。要素の物理的な膨張に対応することは基本的な要件ですが、真のシステム寿命は、繰り返される加熱および冷却サイクルによって引き起こされる累積的な材料劣化を理解し、軽減することにかかっています。

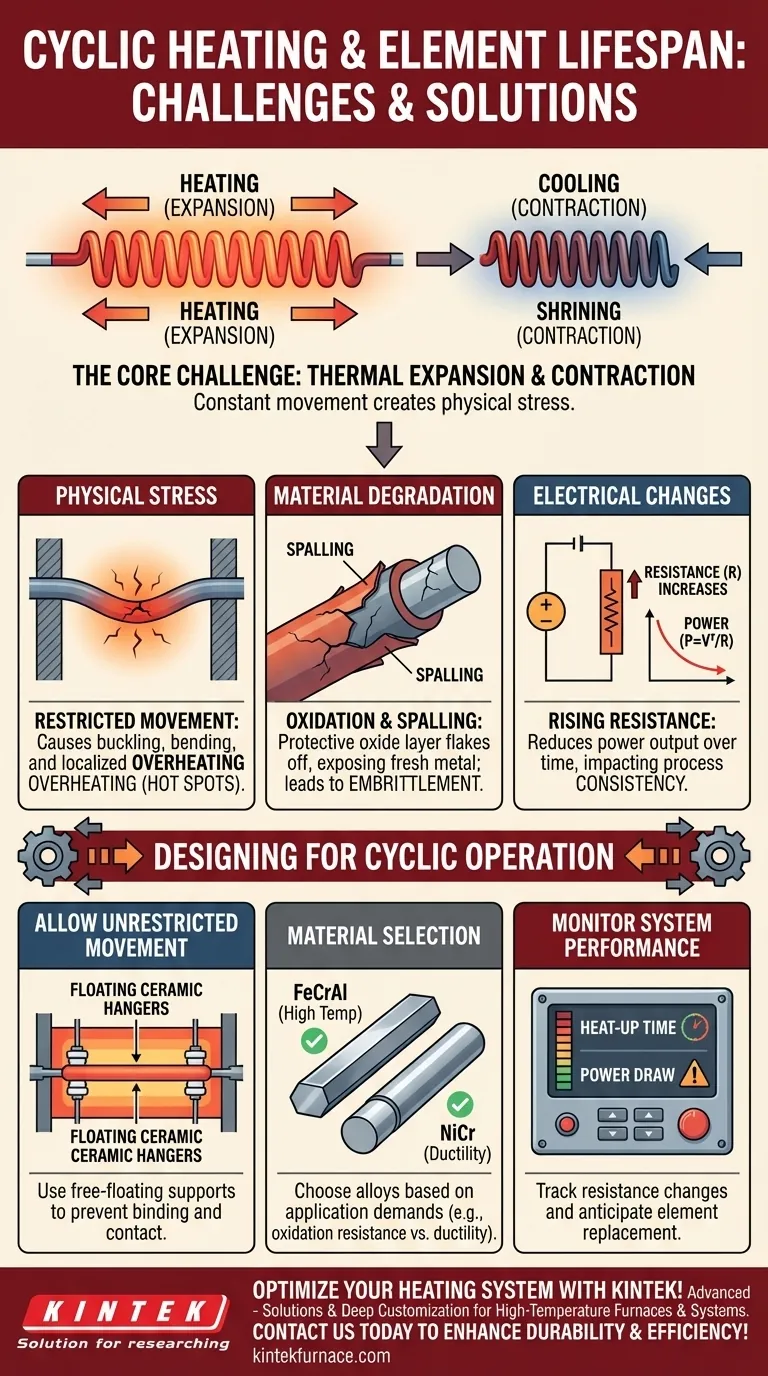

中心的な課題:熱膨張と収縮

オン/オフサイクルの最も直接的な影響は、要素の物理的な動きです。これは些細な詳細ではなく、要素のサポートの設計を決定する基本的な機械的挙動です。

サイクリングが要素の動きを引き起こす方法

すべての材料には熱膨張係数があります。加熱要素が室温から動作温度(1000°Cを超える場合がある)に移行すると、物理的に長さが伸びます。この伸びは予測可能で顕著です。電力が遮断されると、元のサイズに収縮します。

動きを妨げないことの極めて重要な必要性

この伸びと収縮のため、加熱要素は両端で厳密に固定されてはなりません。それらは、長さ方向に自由に動くことができるハンガー、溝、またはサポートに取り付けられる必要があります。この動きが制限されると、要素は座屈したり曲がったりして、巨大な内部応力を発生させます。

物理的接触の危険性

膨張する要素が炉壁や耐火棚に近すぎると、加熱時に接触する可能性があります。この接触は、その特定の点からの熱の放射を防ぎ、ホットスポットを作り出します。この局所的な過熱は酸化を劇的に加速し、その点で要素を故障させます。

動きを超えて:サイクリングによる隠れたストレス

物理的な動きを管理することは重要ですが、繰り返しのサイクリングは、時間の経過とともに要素を劣化させる、他のあまり明白でないストレスをもたらします。

材料の酸化と脆化

鉄クロムアルミニウム(FeCrAl)などのほとんどの加熱要素合金は、急速な劣化を防ぐために安定した保護酸化膜を形成することに依存しています。各熱サイクルで要素が酸素にさらされ、この層の形成に寄与します。

しかし、繰り返しの膨張と収縮により、この保護酸化膜が剥がれ落ちることがあり、これはスパリング(剥離)と呼ばれるプロセスです。これにより、下にある新しい金属が露出し、酸化して、時間の経過とともに要素ワイヤが実質的に細くなり、寿命が短くなります。

電気抵抗の変化

要素が酸化し、断面積が減少するにつれて、電気抵抗が増加します。電圧制御システムでは、この抵抗の上昇により、電力出力(P = V²/R)が低下します。

これは、数千サイクルのうちに、システムが目標温度に達するのに時間がかかったり、維持が困難になったりすることを意味し、プロセスの均一性に影響を与えます。

トレードオフの理解

サイクリングアプリケーションの設計には、性能と長寿命のバランスを取る必要があります。これらのトレードオフを無視すると、頻繁でコストのかかるメンテナンスにつながることがよくあります。

高速サイクリング 対 要素の寿命

直接的な相関関係があります。オン/オフサイクルの頻度が高いほど、要素の動作寿命は短くなります。連続して安定した温度で運転される要素は、合計の「オン時間」が同じであっても、頻繁にサイクルされる要素よりも著しく長持ちします。

材料の選択が鍵

異なる要素合金は、サイクリング条件下で異なる振る舞いをします。FeCrAl合金は一般的に高温に優れていますが、時間の経過とともに脆くなる可能性があります。ニッケルクロム(NiCr)合金は、最大動作温度が低いものの、優れた延性と耐サイクリング応性を示すことがよくあります。適切な選択は、アプリケーションの要求に完全に依存します。

要素を「節約する」という神話

要素の電源を切ることがその寿命を「節約する」というのはよくある誤解です。高いサイクリングアプリケーションでは、逆が真実であることがよくあります。摩耗と損傷の主な原因は、安定した温度で費やされた時間ではなく、温度変化そのものです。

サイクリング動作のための設計

あなたの設計と運用戦略は、プロセスの要求に直接基づいて情報を提供されるべきです。これらの点をガイドとして使用してください。

- 最大の寿命と信頼性が主な焦点である場合:要素が膨張および収縮するために十分で制限のないスペースがあることを確認し、サイクリング条件下で優れた耐酸化性と延性を備えた合金を選択してください。

- 一貫した熱性能が主な焦点である場合:要素の抵抗増加の影響を予測し、最終的な交換を計画するために、システムの加熱時間と電力消費を監視します。

- 頻繁な故障のトラブルシューティングを行っている場合:物理的な固着、絶縁体への接触を引き起こすたるみ、または要素表面の過度の剥離の兆候がないか直ちに検査してください。

サイクリングによる機械的および材料的ストレスを予測することにより、耐久性のために構築された堅牢な加熱システムを設計できます。

要約表:

| 考慮事項 | 主なポイント |

|---|---|

| 熱膨張 | 固着、座屈、および膨張/収縮によるホットスポットを防ぐために自由な動きを許容する。 |

| 材料の劣化 | 酸化、スパリング、脆化が寿命を縮める。耐久性のためにFeCrAlやNiCrなどの合金を選択する。 |

| 電気的変化 | サイクルを通じて抵抗が増加し、電力出力と温度の一貫性に影響を与える。 |

| 設計戦略 | 動きのためにサポートを使用し、サイクル頻度と寿命のバランスを取り、故障を監視する。 |

KINTEKの高度なソリューションで、サイクリングアプリケーション向けに加熱システムを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの多様な高温炉オプションを研究室に提供します。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズに正確に適合し、耐久性と性能を向上させます。お客様固有の要件をサポートし、効率を高める方法について、今すぐお問い合わせください!

ビジュアルガイド