本質的に、真空熱プレス炉の安全性は、その特有の運転環境を理解することにかかっています。従来の炉とは異なり、主なリスクは真空による火災や爆発ではなく、感電、高温、および真空システム自体の維持管理という特殊な要求事項です。真空ポンプ、冷却回路、およびホットゾーンコンポーネントに焦点を当てた規律あるメンテナンススケジュールは、安全で信頼性の高い運転のために不可欠です。

真空環境が本質的に火災や高圧爆発のリスクを排除する一方で、炉の信頼性とオペレーターの安全は、真空、冷却、および制御システムの予防的メンテナンスに完全に依存しています。

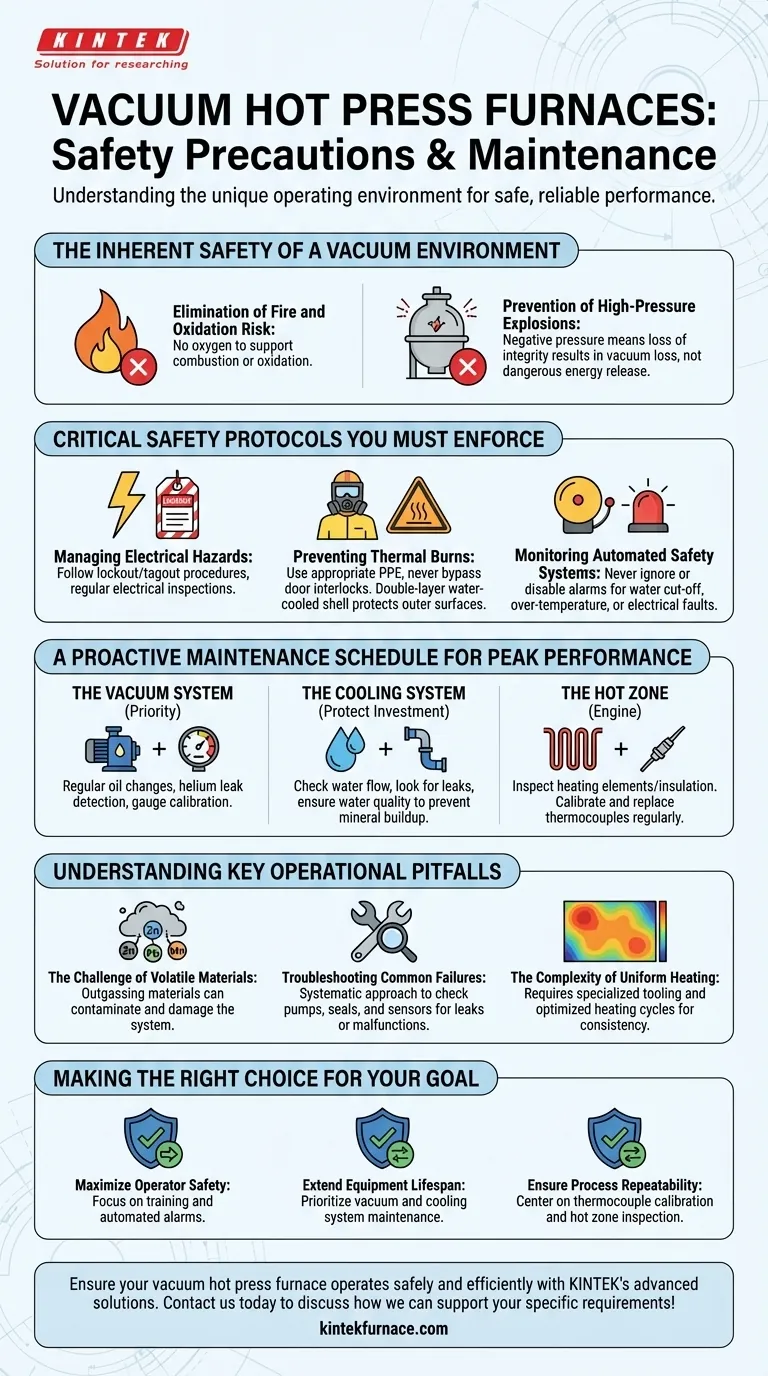

真空環境固有の安全性

真空炉の重要な利点は、その基本的な設計がいかに一般的な産業用加熱のリスクのいくつかを軽減するかという点にあります。真空下で運転するという物理学が、より制御された安全な環境を作り出します。

火災および酸化リスクの排除

真空は定義上、酸素含有量が極めて低い空間であるため、燃焼を維持できません。この酸素の欠如により、高温下でワークピースや炉内コンポーネントが酸化したり発火したりするのを防ぎます。これは大気炉に対する大きな利点です。

高圧爆発の防止

真空炉は負圧で作動します。過剰な圧力によって壊滅的な故障を起こす可能性のある圧力容器やボイラーとは異なり、真空システムにはそのような爆発のリスクはありません。完全性が失われた場合、危険なエネルギー放出ではなく、真空の喪失につながります。

厳守すべき重要な安全手順

固有の利点にもかかわらず、真空炉はかなりの熱エネルギーと電気エネルギーを伴う複雑な産業機器です。厳格な手順が不可欠です。

電気的危険の管理

これらの炉は、熱を発生させるために高出力システムを使用します。メンテナンス中は、感電を防ぐために、すべての作業員が標準的なロックアウト/タグアウト手順に従わなければなりません。配線や電気キャビネットの定期的な点検は義務付けられています。

火傷の防止

炉の外側は二重層の水冷シェルで保護されており、外側表面を安全な温度に保ちます。しかし、内部とワークピースは極度の高温になります。オペレーターは適切な個人用保護具(PPE)を使用し、ドアインターロックを絶対に迂回してはなりません。

自動安全システムの監視

最新の炉には、高度に自動化された安全インターロックが装備されています。これらのシステムは、冷却システムの水停止、過熱状態、または電気的過電流などの重大な障害に対して可聴および視覚アラームを提供します。これらのアラームを無視したり無効にしたりしてはなりません。

最高のパフォーマンスのための予防的メンテナンススケジュール

一貫したパフォーマンスと長い機器寿命は、厳格な予防的メンテナンスプログラムと直接結びついています。問題を修正するよりも、予防する方がはるかに簡単で安価です。

真空システム:あなたの最優先事項

真空ポンプ、シール、ゲージはシステムの心臓部です。ポンプの定期的なオイル交換、すべてのシールと接続部のヘリウムリークディテクターによるリークチェック、および真空ゲージの校正は、要求される真空度を達成し維持するために不可欠です。

冷却システム:投資を保護する

水冷システムは、炉シェル全体、電源フィードスルー、および真空チャンバーを激しい熱から保護します。十分な水流を確認し、漏れがないか点検し、冷却チャネルの詰まりの原因となる鉱物堆積を防ぐために水質を確保することを定期的に行う必要があります。

ホットゾーン:炉のエンジン

ホットゾーンには、発熱体、断熱材、および熱電対が含まれます。グラファイトまたは高融点金属でできた発熱体は時間の経過とともに劣化するため、定期的な点検と交換が必要です。グラファイトフェルトやボード断熱材ももろくなることがあるため、点検する必要があります。

熱電対の校正と完全性

熱電対は温度を測定および制御するセンサーです。その精度はプロセスの再現性にとって不可欠です。それらは定期的に校正され、故障やドリフトの兆候があれば交換される必要があります。不正確な読み取りはワークピースを台無しにしたり、炉を損傷させたりする可能性があります。

主な運用上の落とし穴の理解

真空炉を効果的に運転するには、その限界とプロセス中に発生する可能性のある一般的な問題を理解する必要があります。

揮発性材料の課題

特定の材料は飽和蒸気圧が高く、高温下で真空下で蒸発または「アウトガス」します。亜鉛、鉛、マンガン、銅、アルミニウムなどの材料は、炉の内部を汚染し、断熱材を覆い、真空ポンプを損傷する可能性があります。これらの材料の加工には細心の注意が必要であるか、真空環境には全く不向きである場合があります。

一般的な故障のトラブルシューティング

目標とする真空度に達することができないといった問題が発生した場合、体系的なアプローチが必要です。トラブルシューティングには、ポンプシステムの各段階の確認、リークの点検、およびすべてのシステムシーケンスが正しく機能していることの確認が含まれます。故障は、摩耗したポンプ、損傷したシール、または熱電対の誤動作に起因することがよくあります。

均一加熱の複雑さ

大きすぎたり形状が複雑だったりするワークピース全体にわたって完全に均一な温度を達成することは困難な場合があります。これには、すべての部分が必要な温度に到達し、他の部分が過熱しないようにするために、特殊な治具、慎重な部品配置、および最適化された加熱サイクルが必要になることがよくあります。

目標に合った正しい選択をする

あなたのメンテナンスと安全への焦点は、あなたの主要な運用目的に合わせるべきです。

- オペレーターの安全を最大化することが主な焦点である場合: 感電と熱的PPEに関する厳格なトレーニングを実施し、すべての自動アラームを重要な作業停止イベントとして扱います。

- 機器の寿命を延ばすことが主な焦点である場合: 真空ポンプと水冷システムの厳格な予防的メンテナンススケジュールを優先します。これらは投資全体を保護します。

- プロセスの再現性を確保することが主な焦点である場合: 定期的な熱電対の校正、ホットゾーンの点検、および一貫した処理環境を保証するための注意深い真空リークチェックに重点を置きます。

最終的に、炉を単なるツールとしてではなく、積極的に管理すべき統合システムとして捉えることが、安全で信頼性の高い高品質の生産の鍵となります。

要約表:

| 側面 | 主な焦点 |

|---|---|

| 安全性 | 電気的危険、火傷、自動アラーム |

| メンテナンス | 真空システム、冷却回路、ホットゾーンコンポーネント |

| 運用上の落とし穴 | 揮発性材料、均一加熱の課題 |

| 目標 | オペレーターの安全、機器寿命、プロセスの再現性 |

KINTEKの先進的なソリューションで、真空熱プレス炉の安全かつ効率的な運転を保証します。 卓越した研究開発と自社製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な高温炉システムを研究室に提供しています。当社の強力なカスタム化能力は、お客様固有の実験ニーズに正確に対応し、信頼性とパフォーマンスを向上させます。お客様の特定の要件をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド