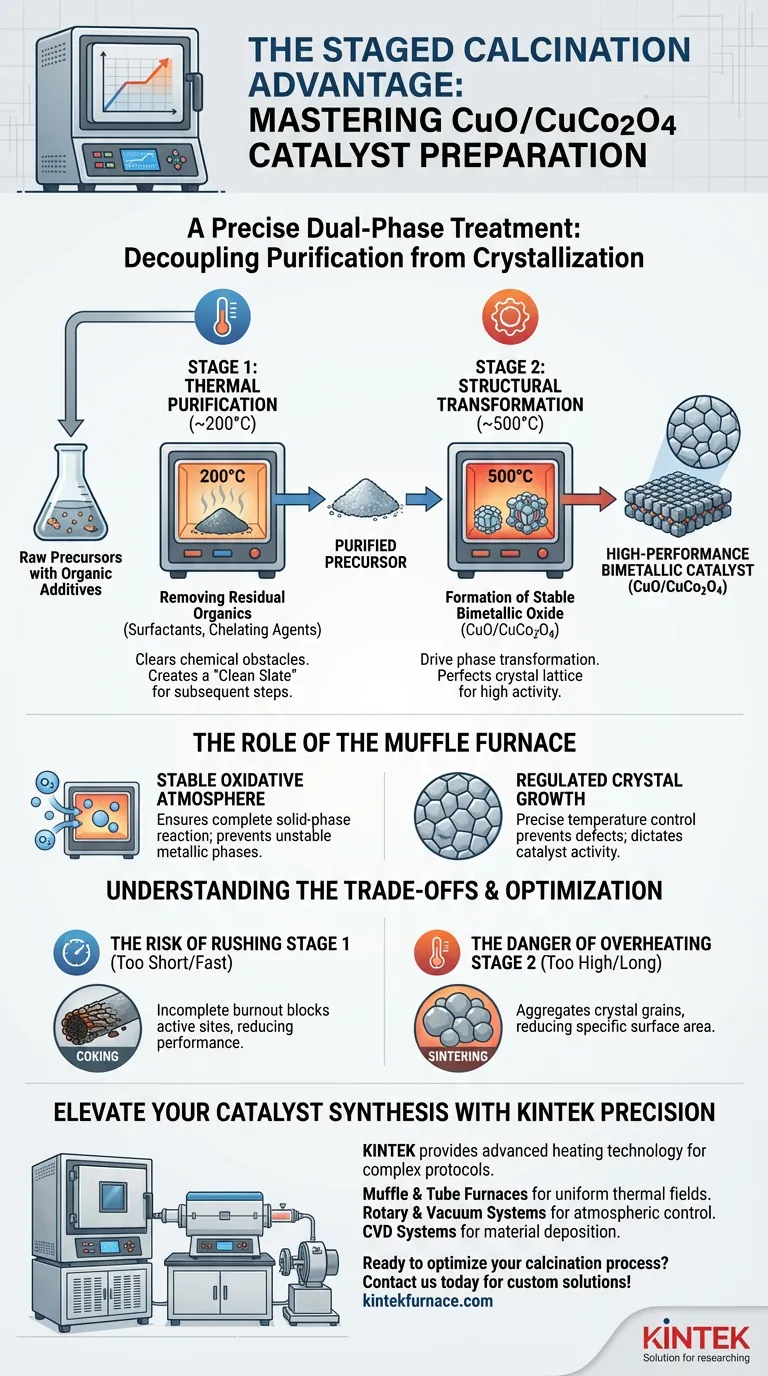

段階的焼成プロセスは、精密な二相処理として機能し、未加工の前駆体を高性能な二金属触媒へと進化させる役割を担います。マッフル炉の制御された環境を利用したこの方法は、特定の温度プログラムを実行します。通常、より低い段階(約200℃)で開始し、より高い段階(約500℃)へとエスカレートします。この段階的なアプローチにより、最終的な触媒効率を直接決定する重要な結晶格子が形成される前に、化学的不純物が除去されることが保証されます。

主な要点:このプロセスは、精製と結晶化を分離します。まず低温で有機バリアを除去することにより、システムは「クリーンな状態」を作り出し、後続の高温段階で干渉なしに構造的に完璧で活性の高い二金属酸化物複合体を形成できるようにします。

二段階プロセスのメカニズム

CuO/CuCo2O4触媒の調製は、2つの温度ゾーン間の明確な役割分担に依存します。この「段階的」アプローチは、急速な単一段階加熱中に発生する可能性のある混沌とした反応を防ぎます。

段階1:熱精製(約200℃)

初期の低温段階の主な目的は、前駆体のクリーニングです。

合成中、前駆体は、粒子サイズや分散を制御するために、界面活性剤やキレート剤などの有機物質と混合されることがよくあります。

約200℃で材料を保持することで、分解を通じてこれらの残留有機物が着実に除去されます。このステップは化学的な障害を取り除き、次の段階での金属原子の相互作用を妨げる炭素質の残渣が残らないことを保証します。

段階2:構造変換(約500℃)

材料が精製されたら、炉は高温段階(通常500℃)まで昇温し、相転移を促進します。

この熱プラトーで、金属前駆体は安定した金属酸化物への完全な変換を受けます。

ここで触媒の二金属性が定義されます。熱はCuO/CuCo2O4複合体の形成を誘発し、結晶構造を完璧にします。この明確な結晶配置が、材料の高い触媒効率の源です。

マッフル炉環境の役割

段階的焼成の成功は、マッフル炉自体の特定の能力に大きく依存します。

安定した酸化雰囲気の提供

金属前駆体が活性酸化物(CuOやCuCo2O4など)に変換されるには、酸素の一貫した供給が必要です。

マッフル炉は、加熱ランプ全体を通して安定した酸化雰囲気を提供します。これにより、金属元素間の固相反応が完了し、不完全または不安定な金属相の形成を防ぎます。

結晶成長の制御

触媒活性は、結晶粒のサイズと形状によってしばしば決まります。

マッフル炉の精密な温度制御は、均一な熱場を作り出します。この均一性により、結晶粒の成長が制御され、不均一な加熱環境で発生する可能性のある構造欠陥を防ぎます。

トレードオフの理解

段階的焼成は、複雑な触媒に対しては単一段階加熱よりも優れていますが、慎重な最適化が必要です。

段階1を「急ぐ」リスク

低温保持時間が短すぎたり、ランプ速度が速すぎたりすると、有機配位子が完全に燃焼しない可能性があります。

これにより、触媒が使用される前に炭素残渣が「コーク化」され、活性サイトがブロックされ、性能が大幅に低下します。

段階2の過熱の危険性

結晶化には高温が必要ですが、過度の温度または時間により、焼結が発生する可能性があります。

材料を高温で長時間保持すると、微細な結晶粒がより大きな塊に凝集する可能性があります。これにより、比表面積が劇的に減少し、触媒反応に利用可能な活性サイトの数が減少します。

目標に合った選択

CuO/CuCo2O4触媒調製を最適化するには、炉のプログラミングを特定の材料要件に合わせます。

- 活性サイトの最大化が主な焦点の場合:界面活性剤の痕跡がすべて除去され、細孔が崩壊しないことを確認するために、200℃の段階でのランプ速度を遅くし、十分な保持時間を優先します。

- 構造安定性の最大化が主な焦点の場合:二金属酸化物が完全に結晶化するのに十分な時間、500℃の段階を維持しますが、熱焼結の開始を防ぐために注意深く監視します。

成功の鍵は、熱の階層を尊重することです:まず精製し、次に結晶化します。

概要表:

| 段階 | 温度 | 主な機能 | 主な結果 |

|---|---|---|---|

| 段階1 | 約200℃ | 熱精製 | 有機不純物および界面活性剤の除去 |

| 段階2 | 約500℃ | 構造変換 | 安定した二金属酸化物結晶構造への変換 |

| 雰囲気 | 周囲/酸素 | 酸化 | 金属元素の完全な固相反応を保証 |

| 制御 | 精密なランプ/浸漬 | 均一な熱場 | 焼結を防ぎ、結晶粒サイズを制御 |

KINTEKの精密さで触媒合成を向上させる

精密な熱処理は、汚染された前駆体と高性能な二金属触媒の違いです。KINTEKは、段階的焼成のような複雑なプロトコルをマスターするために必要な高度な加熱技術を提供します。

専門的な研究開発と製造に裏打ちされたKINTEKは、以下を含む包括的なラボソリューションを提供しています。

- マッフル炉およびチューブ炉:安定した相転移に不可欠な均一な熱場を提供します。

- 回転式および真空システム:特殊な雰囲気制御に最適化されています。

- CVDシステム:高度な材料堆積および合成用。

当社のすべての高温システムは、お客様固有の研究または生産ニーズを満たすために完全にカスタマイズ可能です。KINTEKの業界をリードする熱精度で、材料の構造的完璧さを確保してください。

焼成プロセスを最適化する準備はできましたか? カスタム炉ソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

参考文献

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 研究室のための 1700℃高温マッフル炉

- 研究室のための 1800℃高温マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用1400℃マッフル炉

よくある質問

- デジタルマッフル炉はどのように材料特性の特定に使用されますか?研究室での正確な熱分析を可能にする

- チャンバーサイズはマッフル炉の選定にどのように影響しますか?適切なサイズで精度を確保する

- Cu-MnOx/GF触媒電極の調製において、マッフル炉はどのような役割を果たしますか? | 高度合成ガイド

- 最新のマッフル炉における温度制御はどのように機能しますか?比類のない精度と効率性を実現

- 熱処理プロセスにおけるマッフル炉の利用法とは?精密な材料変革を実現する

- マッフル炉の設計にはどのような安全機能が組み込まれていますか?作業者と機器の保護を確実にする

- 電気発熱体の導入はマッフル炉をどのように変えましたか?現代のラボのためのクリーンヒートを革新

- ムッフェル炉はボーキサイト処理にどのように利用されますか?触媒調製を最適化する