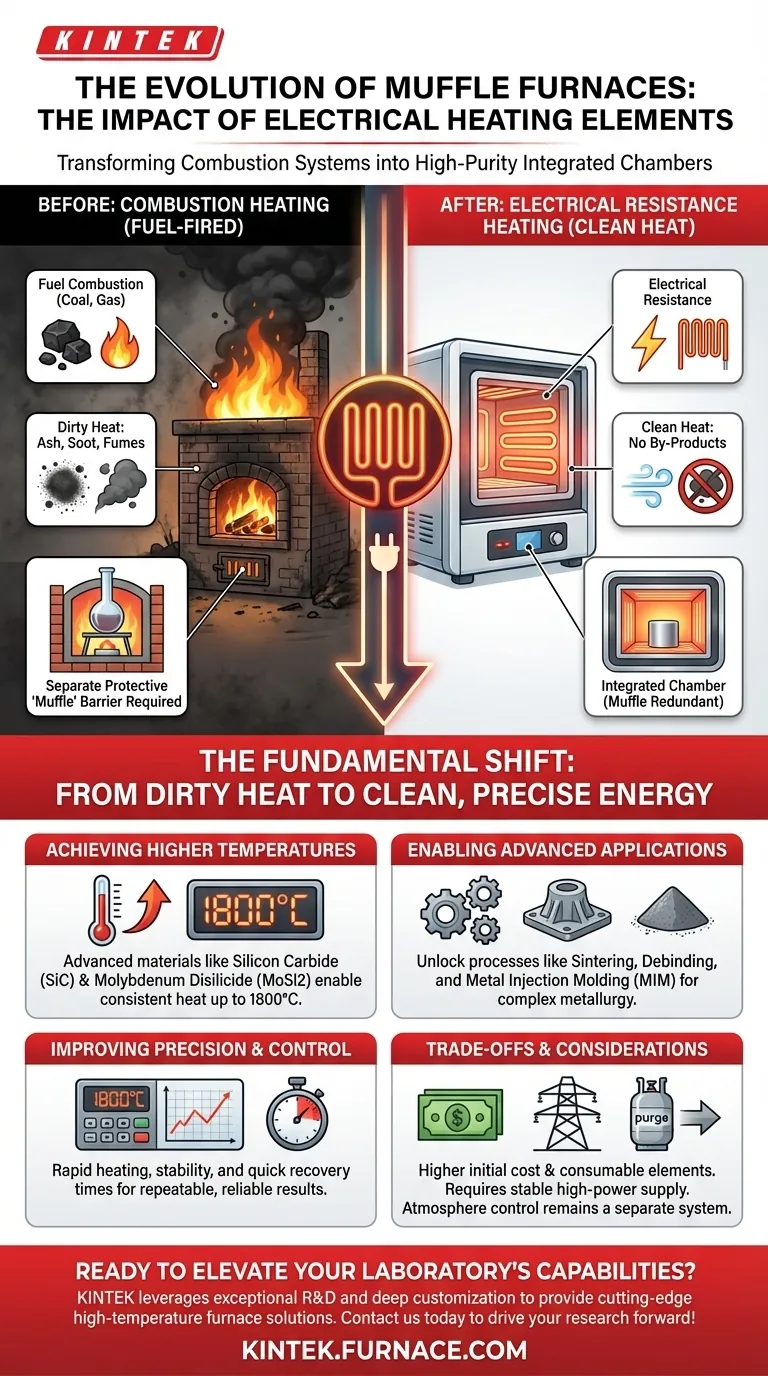

電気発熱体の導入は、マッフル炉にとって最も重要な進化であり、分離された多部品システムから、今日私たちが使用する統合された高純度チャンバーへと変革をもたらしました。燃料燃焼をクリーンな電気抵抗に置き換えることで、これらの発熱体は灰、すす、煙などの副産物を排除しました。この根本的な変化により、保護的な「マッフル」バリアは不要となり、より高い性能と新しい産業用途への道が開かれました。

電気加熱への移行は、単なる動力源の変化ではありませんでした。それは炉の核心機能を再定義しました。熱源を本質的にクリーンにすることで、別個の保護マッフルが不要になり、現代の材料科学に必要とされるより高温で精密な温度が実現可能になりました。

根本的な変化:燃焼からクリーンヒートへ

元々のマッフル炉は問題に対する解決策でした。それは、火災の副産物で汚染することなく材料を加熱する方法です。電気の導入は、その問題を根源から取り除きました。

マッフルの本来の目的

従来の炉では、石炭やガスなどの燃料を燃焼させることで熱を発生させていました。このプロセスにより、加熱されるワークピースを汚染または損傷するすす、灰、化学ガスが発生しました。

マッフルは、より大きな炉の内部に配置された、別個の密閉された容器(レトルト)でした。それは物理的なバリアとして機能し、燃焼による「汚れた」熱から作業負荷を保護しました。

電気発熱体の影響

電気発熱体は、抵抗加熱の原理で動作します。高温のワイヤーやロッドのような材料に電流が流れると、燃焼なしで強い熱を発生させます。

このプロセスは本質的にクリーンです。煙、灰、すすは発生しません。エネルギーは熱放射または対流として直接供給されます。

「マッフル」と「チャンバー」の再定義

熱源がクリーンになったため、別個の保護バリアの必要性がなくなりました。断熱された加熱チャンバー自体が、ワークロードのクリーンな環境として機能するようになりました。

このため、今日では「マッフル炉」と「チャンバー炉」という用語は機能的に互換性があります。「マッフル」という名称はレガシー用語として残っていますが、現在では統合された加熱チャンバー全体を指します。

高度な材料で新たな能力を解放

汚染の排除は第一歩に過ぎませんでした。電気発熱体は、炉が達成できる性能の限界を押し広げる高度な材料の使用も可能にしました。

より高温で精密な温度の実現

現代の電気炉は、炭化ケイ素や二ケイ化モリブデンなどの材料で作られた特殊な発熱体を使用しています。

これらの高度な発熱体は、1,800°C (3,272°F)までの作動温度を安全かつ安定して達成できます。これは、従来の燃料燃焼では達成および制御が困難なレベルの熱です。

洗練された産業プロセスの実現

純粋な加熱環境と超高温の組み合わせにより、特に冶金および高度な製造において、新しい用途が開かれました。

これらの機能は、焼結(粉末材料を結合させる)、脱脂(成形部品からバインダーを除去する)、および金属射出成形(MIM)による複雑な部品の作成などのプロセスに不可欠です。

効率と制御の向上

電気加熱は、炎の調整よりもはるかに精密な制御を提供します。現代の炉は、自己完結型でエネルギー効率の高い筐体内で、急速加熱、温度安定性、迅速な回復時間を提供します。これにより、より再現性のある信頼性の高い結果が得られます。

トレードオフの理解

電気加熱炉は技術的に大きな進歩を遂げましたが、その使用状況を認識することが重要です。

初期費用と消耗品

高性能の電気炉、特に高度な二ケイ化モリブデン発熱体を使用するものは、より単純な燃料燃焼設計と比較して、かなりの初期費用がかかる可能性があります。発熱体自体も消耗品であり、最終的には高価な交換が必要になります。

電力インフラへの依存

これらの炉には、安定した、しばしば高出力の電力供給が必要です。電力が高い場所やグリッドが不安定な場所では、特定の用途ではガス燃焼炉の方が実用的な代替手段となる場合があります。

雰囲気制御は別の懸念事項

熱源はクリーンですが、チャンバー内の空気は不活性ではありません。特定の雰囲気を必要とするプロセス(例:酸化を防ぐための窒素やアルゴン)の場合、電気炉には空気をパージして制御されたガスを供給するための独立したシステムが依然として必要です。

目標に合った適切な選択

燃焼から電気への進化を理解することは、特定のタスクに適した技術を明確にするのに役立ちます。

- プロセスの純度と精度が主な焦点である場合: 電気マッフル炉は、燃焼汚染物質を発生源で排除するため、決定的な選択肢です。

- 高度な材料のために非常に高い温度に到達する必要がある場合: 特殊な炭化ケイ素または二ケイ化モリブデン発熱体を備えた最新の電気炉が不可欠です。

- 主な制約が初期費用とユーティリティの利用可能性である場合: 従来の燃料燃焼炉も依然として実行可能ですが、ワークピースの汚染をどのように管理するかを計画する必要があります。

最終的に、炉がどのように熱を発生させるかを知ることが、その能力を習得し、信頼できる結果を達成するための鍵となります。

概要表:

| 側面 | 電気発熱体導入前 | 電気発熱体導入後 |

|---|---|---|

| 熱源 | 燃料燃焼(例:石炭、ガス) | 電気抵抗加熱 |

| 汚染 | 高(すす、灰、煙) | 排除(クリーンヒート) |

| 温度範囲 | 限定的、精度が低い | 最大1,800°C、高精度 |

| 用途 | 基本的な加熱、汚染により制限される | 焼結、脱脂、MIM、高度な冶金 |

| 効率と制御 | 低い、調整が難しい | 高精度、急速加熱、安定性 |

高度な高温炉ソリューションで、研究室の能力を向上させる準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの最先端製品を多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様の独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のソリューションがお客様の研究および産業プロセスをどのように推進できるかについてご相談ください!

ビジュアルガイド