熱処理において、マッフル炉は焼鈍、焼入れ、焼戻し、焼ならしといった重要なプロセスを実行するために使用されます。これは、通常、金属や合金である材料を、高度に制御された環境下で精密な温度に加熱することによって行われます。この対象を絞った加熱により、材料の内部構造が根本的に変化し、硬度の向上、延性の改善、強度の増加といった望ましい特性が得られます。

マッフル炉の決定的な特徴は、高温に達する能力だけでなく、非常に均一で制御された熱を提供する隔離されたチャンバー(「マッフル」)を使用することです。加熱要素と材料とのこの分離が、材料の特性に予測可能で再現性のある変化を可能にします。

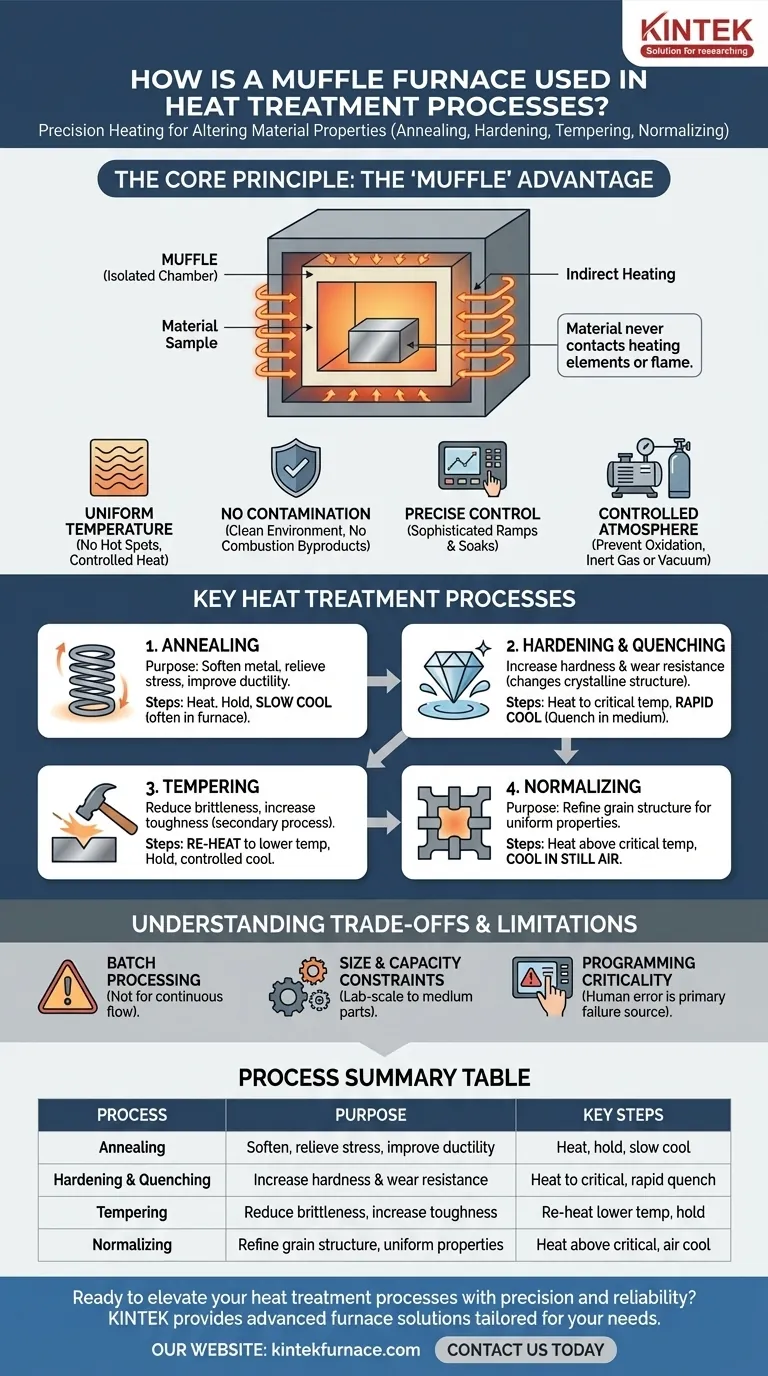

核心原理:「マッフル」がなぜ重要なのか

「マッフル」という用語は、炉の設計を指し、高精度な用途におけるその機能の中心です。この原理を理解することで、なぜそれが単純なオーブンよりも熱処理に優れているのかが説明できます。

マッフルとは?

マッフルは、加熱される材料を収容する密閉されたチャンバーで、しばしばセラミック製です。このチャンバーは、外部から加熱要素によって加熱されます。

マッフル内の材料は、火炎や加熱要素に直接接触することはありません。

間接加熱の利点

この間接加熱方式により、サンプル全体にわたって非常に均一な温度が確保されます。不均一な結果を引き起こす可能性のある「ホットスポット」はありません。

また、燃焼副産物(燃料燃焼モデルの場合)や電気要素からの直接的な放射損傷による材料の汚染を防ぎます。

精密な温度制御の実現

最新のマッフル炉には、洗練されたデジタルコントローラーが搭載されています。均一な加熱環境と相まって、非常に精密で安定した温度上昇と保持が可能です。

熱処理においては、数度のずれでさえ結果を台無しにする可能性があるため、このレベルの制御は不可欠です。

雰囲気の制御

マッフルは密閉されたチャンバーであるため、内部の雰囲気を制御できます。空気を排気して真空状態にしたり、アルゴンや窒素のような不活性ガスに置き換えたりすることが可能です。

これにより、材料表面の酸化やスケール発生を防ぎ、表面仕上げと寸法精度を維持するために不可欠です。

マッフル炉での主要な熱処理プロセス

マッフル炉の精度は、最も一般的な冶金プロセスに最適です。各プロセスは、異なる結果を生み出すために特定の加熱および冷却プロファイルに従います。

焼鈍

焼鈍の目的は、金属を軟化させ、内部応力を緩和し、その延性(破壊することなく変形する能力)を向上させることです。

これには、材料を特定の温度まで加熱し、その温度で保持した後、非常にゆっくりと冷却する(多くの場合、炉内で自然冷却させる)ことが含まれます。

焼入れ&焼戻し

焼入れは、金属の変形および摩耗に対する耐性を高めます。材料は結晶構造を変化させるために臨界温度まで加熱されます。

その後、水、油、空気などの媒体で急速に冷却、または急冷されます。この速度が、硬くてもろい構造を固定します。

焼戻し

焼入れされた部品は、実用には脆すぎる場合があります。焼戻しは、その脆性を減らし、靭性を高めるために使用される二次プロセスです。

焼入れされた部品は、はるかに低い温度に再加熱され、特定の時間保持されます。これにより、焼入れプロセスからの内部応力が慎重に緩和されます。

焼ならし

焼ならしは、金属の結晶粒組織を微細化し、その機械的特性をより均一で予測可能なものにするために使用されます。これにより、さらなる焼入れや機械加工の前に一貫したベースライン状態が作成されます。

このプロセスには、材料をその臨界温度以上に加熱し、その後静止した空気中で冷却することが含まれます。これは焼鈍よりも速いですが、焼入れよりも遅いです。

トレードオフと限界の理解

強力である一方で、マッフル炉があらゆるシナリオに対する解決策となるわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

バッチ処理 vs. 連続フロー

マッフル炉はバッチ処理装置です。部品をロードし、サイクルを実行し、その後アンロードします。

部品が加熱ゾーンを絶えず移動する連続的なアセンブリライン形式の製造には適していません。その目的には、トンネル炉やベルト炉などの他の炉設計が使われます。

サイズと容量の制約

ほとんどのマッフル炉は、実験室規模の作業や、中小規模の部品の処理用に設計されています。

非常に大型または重い工業部品の処理には、マッフル設計を使用するかどうかに関わらず、大規模な専用工業炉が必要です。

プログラミングの重要な役割

熱処理の失敗の主な原因は、機器の故障ではなく、しばしば人為的ミスです。不正確な温度、保持時間、または冷却速度は、誤った材料特性を生み出します。

熱処理の成功は、特定の合金と望ましい結果のために正しい熱プロファイルをプログラムすることに完全に依存します。

目標に応じた適切な選択

熱処理プロセスの選択は、材料が持つ必要のある最終特性によって完全に決定されます。

- 金属を軟化させ、延性を向上させることが主な目的の場合:焼鈍が必要なプロセスであり、ゆっくりと制御された冷却が要求されます。

- 硬度と耐摩耗性を最大化することが主な目的の場合:焼入れおよび急冷サイクルを使用し、急速な冷却が必要です。

- 硬化部品の脆性を減らすことが主な目的の場合:焼戻しは必要な追加ステップであり、低い精密な温度を使用します。

- 均一な特性のために結晶粒組織を微細化することが主な目的の場合:焼ならしは、さらなる処理や使用のための安定したベースラインを提供します。

最終的に、マッフル炉は、これらの冶金学的変革を確実に実行するために必要な精密な装置として機能します。

要約表:

| プロセス | 目的 | 主な手順 |

|---|---|---|

| 焼鈍 | 金属を軟化、応力を緩和、延性を改善 | 特定温度まで加熱、保持、炉内でゆっくり冷却 |

| 焼入れ&焼戻し | 硬度と耐摩耗性を向上 | 臨界温度まで加熱、媒体中で急速冷却(急冷) |

| 焼戻し | 焼入れ部品の脆性を低減、靭性を向上 | 低い温度に再加熱、特定時間保持 |

| 焼ならし | 均一な特性のために結晶粒組織を微細化 | 臨界温度以上に加熱、静止した空気中で冷却 |

精度と信頼性で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、研究室および産業用途に合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たすための強力な詳細なカスタマイズ機能によって補完されています。当社の炉がお客様の材料特性と効率をどのように向上させることができるか、今すぐお問い合わせください!

ビジュアルガイド