要するに、真空炉は、材料を加熱するための超クリーンで制御された環境を作り出すため、現代の製造業に不可欠です。空気やその他のガスを除去することにより、これらの炉は酸化などの望ましくない化学反応を防ぎ、標準的な大気炉では製造不可能であった、より高い純度と性能を持つコンポーネントの作成を可能にします。

真空炉の核となる価値は、単に加熱することではなく、絶対的な制御を達成することです。雰囲気中の反応性要素を除去することで、ハイテク産業が必要とする優れた純度、強度、特定の特性を持つ材料やコンポーネントを製造する能力が解き放たれます。

基本原理:なぜ真空が重要なのか

真空炉の核心は、大気圧が大幅に低下したチャンバーです。この一見単純な空気除去という行為が、高温プロセスの結果を根本的に変えます。

酸化と汚染の防止

材料、特に金属を酸素の存在下で加熱すると、酸化します。これにより表面にスケールや酸化層が形成され、材料の完全性、寸法、性能が損なわれる可能性があります。

真空環境は、これらの望ましくない反応を引き起こす酸素、窒素、水蒸気を除去します。これにより、材料の表面が元のまま維持され、化学組成が変化しないことが保証されます。

高度な材料合成の実現

半導体用の単結晶構造や高純度の超伝導材料などの次世代材料の作成には、不純物のない環境が要求されます。

真空炉はこの理想的な高純度環境を提供します。これらは、わずかな量の汚染物質でさえ最終製品を台無しにする可能性のある結晶成長やナノマテリアル製造などのプロセスに不可欠です。

機械的特性の向上

焼結(粉末材料を熱で融合させるプロセス)やろう付け(ろう材を使用して材料を接合するプロセス)などのプロセスは、真空下で大幅に改善されます。

真空焼結により、内部空隙が少なく、機械的強度が向上したコンポーネントが得られます。同様に、真空ろう付けにより、腐食性のフラックスを使用することなく、より強力でクリーンな接合部が作成されます。

主要な産業分野での応用

加熱環境を正確に制御できる能力により、真空炉は幅広い重要な製造分野で不可欠となっています。

金属の熱処理

真空炉は、鋼合金やその他の金属の熱処理に広く使用され、特定の硬度、強度、耐久性を達成します。真空下で行われる焼き入れ、焼き戻し、焼きなましなどのプロセスにより、後工程の洗浄を必要としない、光沢のあるクリーンな部品が得られます。真空浸炭(表面硬化)は、例外的に均一で制御可能な硬化表面層を作成します。

エレクトロニクスおよび医療機器

高性能エレクトロニクスの製造は、真空技術に大きく依存しています。炉は、拡散および酸化を含む半導体ウェーハ処理、ならびに集積回路のパッケージングおよびテストに不可欠です。

同様に、医療用インプラントや高精度外科器具の製造には、厳格な純度と性能基準を満たす材料が必要であり、これは真空処理に最適なタスクです。

脱脂と焼結

金属射出成形(MIM)および積層造形では、「グリーン」パーツはポリマーバインダーで形成されていることがよくあります。真空炉は、パーツのデリケートな構造を乱すことなくバインダーを慎重に蒸発させるプロセスである脱脂に使用されます。

これは、同じ炉内での焼結が直ちに続き、パーツを固体で高強度の最終コンポーネントに高密度化します。

利点とトレードオフの理解

強力ではありますが、真空炉は大気炉と比較して明確な利点と考慮事項を伴う特定の選択肢となります。

利点:エネルギー効率

最新の真空炉は、優れた断熱性を備えて設計されており、周囲環境への熱損失を大幅に低減します。これにより、はるかに高いエネルギー利用率が得られます。

一部の高度なシステムには廃熱回収技術が組み込まれており、時間の経過とともに効率をさらに向上させ、運用コストを削減します。

利点:環境側面

プロセスが密閉チャンバー内に封じ込められているため、真空炉は従来の熱処理方法に一般的に見られる排ガス、廃水、その他の汚染物質を排出しません。

このクリーンな運転により、環境コンプライアンスが簡素化され、より安全で持続可能な製造フットプリントに貢献します。

トレードオフ:コストと複雑性

主なトレードオフは、初期投資と運用上の複雑性が高くなることです。高品質の真空を生成し維持するには、高度なポンプ、シール、制御システムが必要です。

これは、真空炉は通常、大気圧の炉よりも購入費用が高く、操作と保守にはより専門的な知識が必要であることを意味します。しかし、最終製品の優れた品質がコストを正当化することがよくあります。

プロセスに最適な選択を行う

真空炉を使用するかどうかを決定することは、材料またはコンポーネントに求められる結果に完全に依存します。

- 主な焦点が最高の純度と性能である場合: 航空宇宙、医療、または半導体用途では、真空炉による汚染制御は譲れません。

- 主な焦点が一貫した高品質の熱処理である場合: 工具鋼や高応力機械部品の場合、真空処理は優れた均一性とクリーンな仕上げを提供し、後処理ステップを削減します。

- 主な焦点が粉末から複雑な部品を形成する場合: MIMやバインダージェッティングなどのプロセスでは、真空炉の統合された脱脂および焼結能力が不可欠です。

- 主な焦点がコスト重視のバルク加熱であり、厳格な純度要件がない場合: 従来の雰囲気炉の方が経済的な選択肢となる可能性があります。

結局のところ、真空炉技術への投資は、品質、一貫性、および先進的な材料の作成を優先するための戦略的な決定となります。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 基本原理 | 空気とガスを除去し、酸化と汚染を防ぎ、高温プロセスでの正確な制御を可能にする。 |

| 主要な応用 | 熱処理(例:焼き入れ、焼きなまし)、エレクトロニクス製造、医療機器、脱脂と焼結。 |

| 利点 | 高いエネルギー効率、クリーンな環境側面、優れた純度、向上した機械的特性。 |

| トレードオフ | 大気炉と比較して高い初期コストと運用上の複雑さ。 |

KINTEKの高度な真空炉ソリューションで、研究室の精度と純度を解き放ちましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な高温炉オプションをさまざまな研究室に提供します。強力なカスタムメイド機能により、比類のない結果を得るために独自の実験要件を正確に満たすことができます。今日お問い合わせいただき、当社のソリューションがお客様の産業プロセスをどのように強化し、イノベーションを推進できるかをご相談ください!

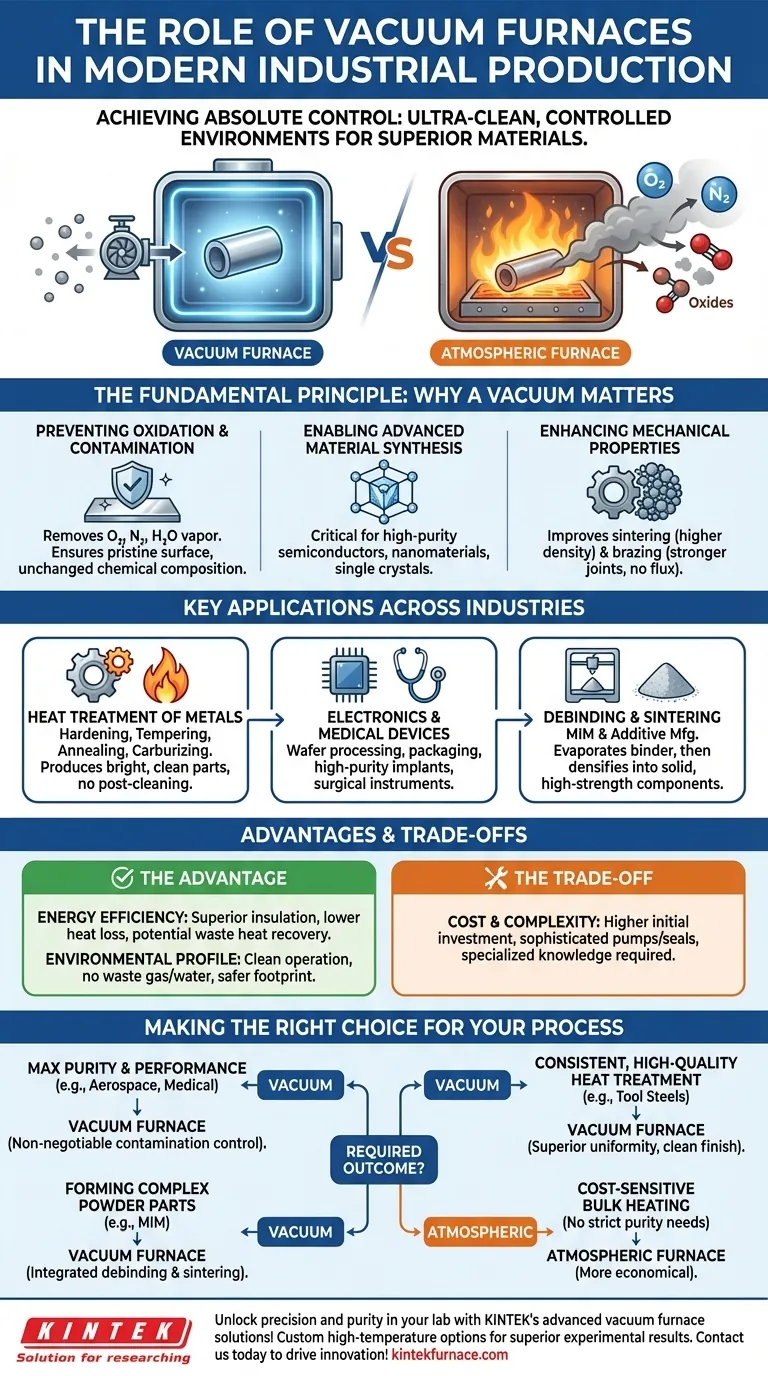

ビジュアルガイド