現代の電子部品製造において、真空炉は高度に制御された熱処理に使用される重要なツールです。これらは、特殊な性能材料の作成、半導体ウェーハの処理、積層セラミックコンデンサ(MLCC)や集積回路などの複雑な部品の焼結に不可欠です。

真空炉の基本的な役割は、材料を加熱するだけでなく、超クリーンな環境下で加熱することです。空気をはじめとする反応性ガスを除去することにより、これらの炉は、敏感な電子部品の性能と信頼性を損なう可能性のある汚染や望ましくない化学反応を防ぎます。

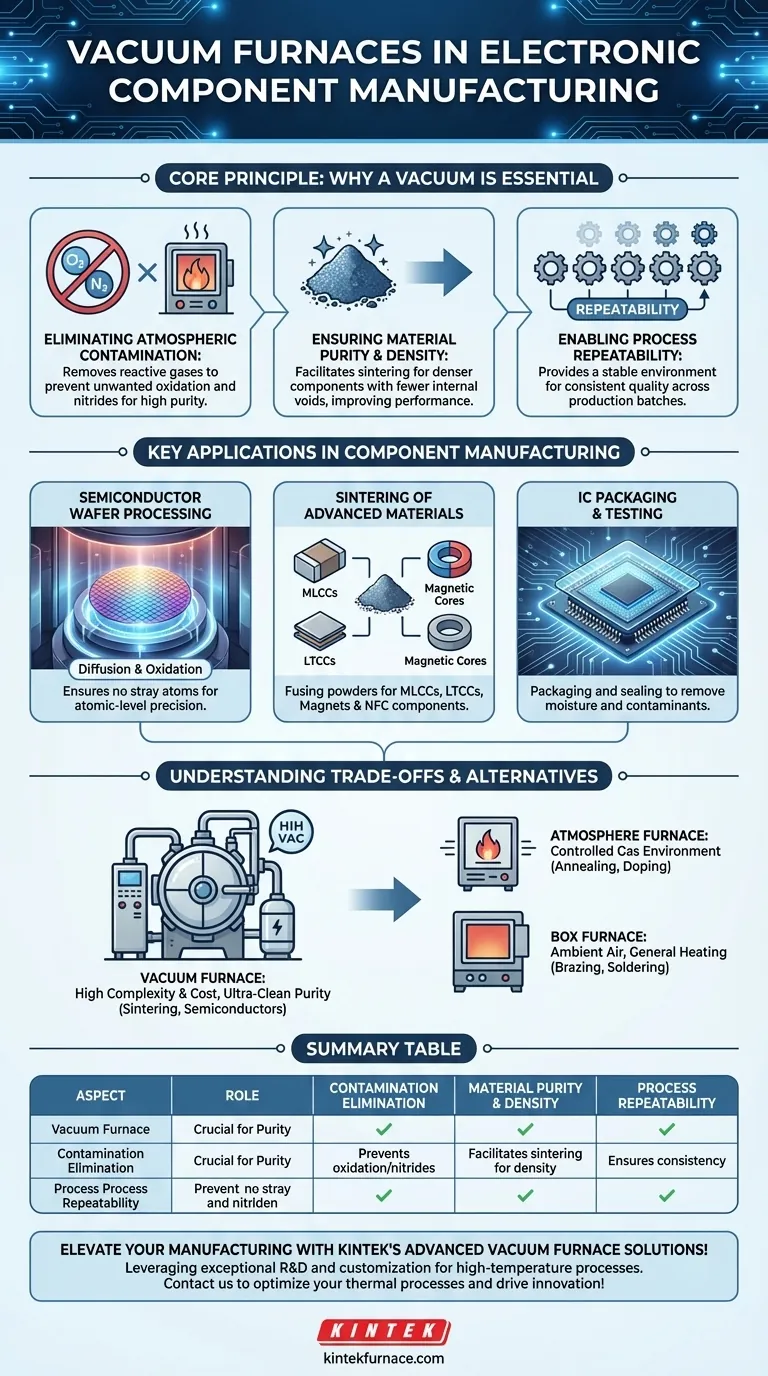

基本原理:なぜ真空が必要なのか

真空炉の主な利点は、処理雰囲気を精密に制御できることです。この制御は、高性能電子部品に要求される純度と構造的完全性を達成するために不可欠です。

大気汚染の排除

製造に必要な高温では、材料は空気中に存在するガス、主に酸素や窒素と容易に反応します。真空はこの反応性元素を除去し、ほぼ完全にクリーンな環境を作り出します。

これにより、材料表面に意図しない酸化物や窒化物が形成されるのを防ぎます。これらは電気的特性を著しく変化させる可能性があります。

材料の純度と密度の確保

焼結などのプロセスには、粉末材料を熱で融合させて固体オブジェクトを形成することが含まれます。真空下では、閉じ込められたガスが粉末粒子の間から引き出されます。

これにより、内部の空隙が少なく、より高密度で強度の高い部品が作成され、セラミックコアや磁性材料などの部品で優れた機械的および電気的性能が得られます。

プロセスの再現性の実現

大気組成という変動要因を取り除くことで、真空炉は極めて安定した再現性のある処理環境を提供します。各製造バッチは全く同じ条件にさらされることができ、数百万個の部品にわたって一貫した品質と性能が保証されます。

部品製造における主要な用途

真空炉はすべての加熱プロセスに使用されるわけではありませんが、材料の完全性が最も重要となる最も敏感で要求の厳しい工程には不可欠です。

半導体ウェーハ処理

マイクロチップの作成には、原子レベルでの材料の堆積と改変が伴います。真空炉は、拡散(シリコンウェーハへのドーパントの導入)や酸化(純粋な薄い二酸化ケイ素層の成長)などの重要な工程に使用されます。

これらの作業を真空下で行うことで、空気中の浮遊原子が半導体に取り込まれて致命的な欠陥を引き起こすことが防止されます。

先端材料の焼結

多くの重要な電子部品は、セラミックまたは金属粉末から作られています。真空焼結炉は、次の材料の脱脂、予備焼結、および最終焼結に使用されます。

- 積層セラミックコンデンサ(MLCC)

- 低温同時焼成セラミックス(LTCC)

- 磁性材料 および NFC部品

このプロセスにより、部品の繊細な材料組成を保護しながら、高密度な最終形状が作成されます。

集積回路(IC)パッケージングとテスト

チップが製造された後、それを保護し外部と接続するためにパッケージングする必要があります。特定のパッケージングおよびシーリング工程は、製品の寿命中に腐食や故障を引き起こす可能性のある湿気や汚染物質を除去するために真空下で行われます。

トレードオフと代替手段の理解

強力ではありますが、真空炉が電子部品の熱処理において常に適切または唯一のツールであるわけではありません。代替手段を理解することで、その特定の役割が明確になります。

真空のコストと複雑さ

真空炉は、大気圧炉と比較してはるかに複雑で高価です。チャンバーの減圧のために堅牢な真空ポンプ、精密なシール、および長いプロセスサイクルが必要となるため、単純な加熱作業には効率が劣ります。

雰囲気炉が使用される場合

プロセスによっては、ガスの不在ではなく、特定のガスが必要な場合があります。雰囲気炉は、半導体材料の制御されたドーピングやアニーリングなどのプロセスで、不活性ガス(アルゴンや窒素など)や反応性ガスの制御された環境を作成するために使用されます。

よりシンプルなボックス炉の役割

多くの汎用的な用途では、周囲の空気中で動作する単純なボックス炉で十分です。ろう付け(金属の接合)、リフローはんだ付け、耐久性を高めるための基本的な熱処理などのプロセスは、真空環境の純度を必要としないことが多く、真空なしでより費用対効果の高い方法で行うことができます。

目標に合わせた正しい選択

適切な熱処理技術の選択は、材料の要件と部品に求められる結果に完全に依存します。

- 材料の純度と原子レベルの精度が主な焦点である場合: 半導体拡散や純粋な酸化膜の成長などのタスクには、真空炉は不可欠です。

- 粉末から高密度の高性能部品を作成することが主な焦点である場合: 信頼性の高いMLCC、磁石、先端セラミックスを製造するための業界標準は真空焼結です。

- 機械的な接合や一般的な熱処理が主な焦点である場合: ろう付けやはんだ付けなどのプロセスでは、よりシンプルで費用対効果の高いボックス炉または雰囲気炉の方が実用的な選択肢となることがよくあります。

結局のところ、熱環境を習得することは、高性能電子部品の成功裏の製造の基礎となります。

要約表:

| 側面 | 電子部品製造における役割 |

|---|---|

| 汚染の排除 | 反応性ガスを除去し、酸化物や窒化物の生成を防ぎ、高い材料純度を保証する。 |

| 材料の純度と密度 | 焼結を容易にし、空隙の少ない高密度な部品を作成し、電気的性能を向上させる。 |

| プロセスの再現性 | 安定した真空環境を提供し、製造バッチ全体で一貫した品質を保証する。 |

| 主な用途 | 半導体ウェーハ処理、MLCCの焼結、信頼性のためのICパッケージングに使用される。 |

KINTEKの高度な真空炉ソリューションで、電子部品製造をレベルアップしましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、純度、効率性、信頼性が向上します。熱処理プロセスを最適化し、研究室でのイノベーションを促進する方法について、今すぐお問い合わせください!

ビジュアルガイド