建材産業において、ロータリー管状炉は、原材料を安定した中間製品へと高温で化学的に変換するために使用される重要な技術です。その主な役割は、ポルトランドセメントの主要成分であるセメントクリンカーの製造と、石膏を焼成してプラスターを製造することです。これらは、大量の材料を高度に均一で制御された熱で連続的に処理することによって達成されます。

建材生産における核心的な課題は、膨大な量の製品全体で一貫した化学的および物理的特性を達成することです。ロータリー管状炉は、連続的な材料の流れと精密で均一な加熱を組み合わせることでこれを解決し、すべての粒子が必要な変換を工業規模で確実に受けるようにします。

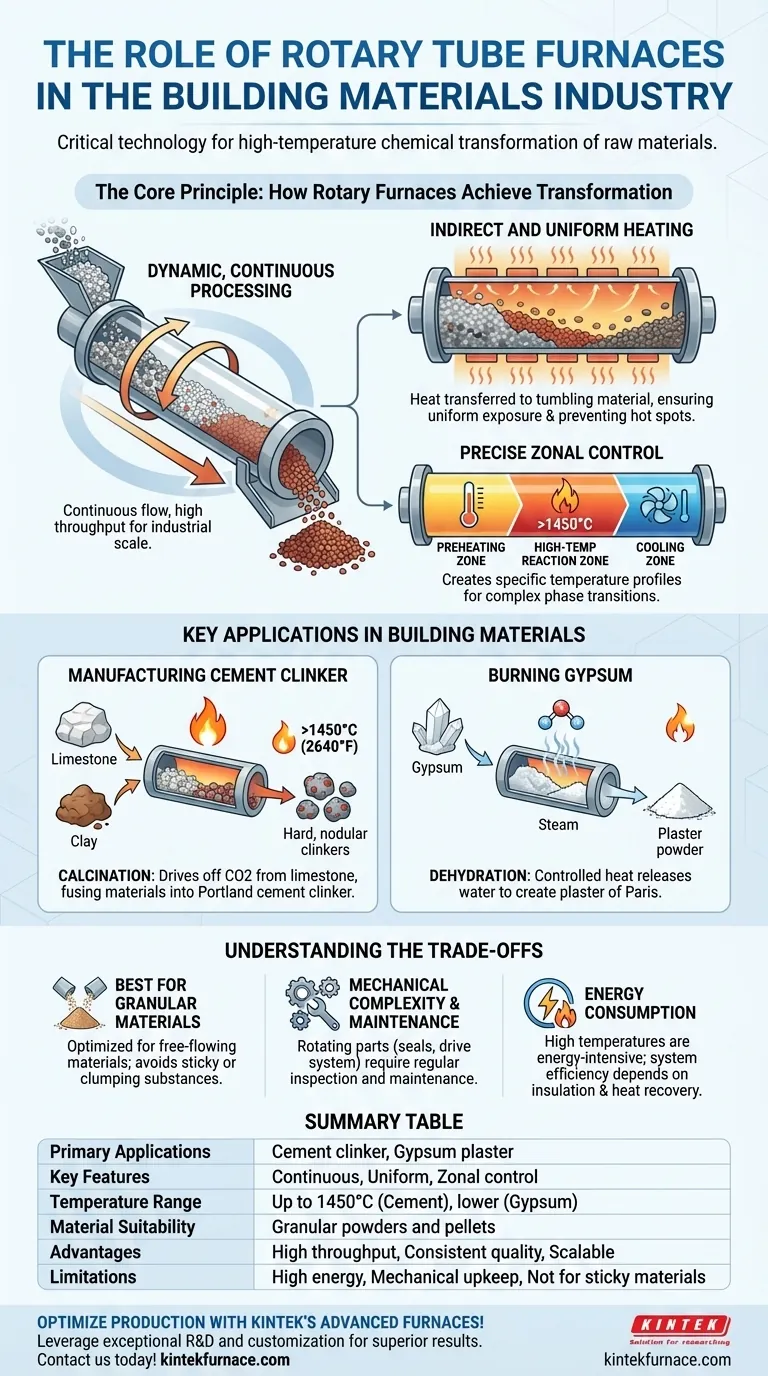

核心原理:ロータリー炉はいかにして変換を達成するか

これらの炉の役割を理解するためには、まずその基本的な設計を理解する必要があります。それらは単なるオーブンではなく、特定の成果のために設計された動的な処理システムです。

動的で連続的な処理

ロータリー管状炉は、わずかに傾斜し、軸に沿ってゆっくりと回転する長い円筒形のチューブで構成されています。原材料は連続的に高い方の端に供給され、回転と傾斜により徐々に低い方の端へと転がり落ち、そこで排出されます。

この連続的な動きは、その高い処理能力の鍵であり、建材産業に求められる大規模な生産に理想的です。

間接的で均一な加熱

炉は間接燃焼の原理で動作します。回転するチューブは、より大きな静的な加熱室内に収められています。発熱体またはバーナーがチューブの外側を加熱し、その熱が内部で転がる材料に伝達されます。

絶え間ない回転により、すべての粒子がチューブの高温雰囲気中で持ち上げられ、シャワーのように浴びせられ、非常に均一な熱曝露が保証されます。これにより、ホットスポットが防止され、化学反応がバッチ全体にわたって均等に進行することが保証されます。

正確なゾーン制御

工業用ロータリー炉は、チューブの長さに沿って複数の温度制御ゾーンを備えていることがよくあります。これにより、材料が移動する際に正確な温度プロファイルを作成できます。

一般的なプロファイルには、予熱ゾーン、高温反応(または「焼成」)ゾーン、および冷却ゾーンが含まれる場合があります。このレベルの制御は、材料の最終特性を決定する複雑な化学的相転移にとって不可欠です。

建材における主な用途

ロータリー炉の独自の機能により、それらは業界の2つの基本的なプロセスにとって不可欠です。

セメントクリンカーの製造

セメントクリンカーは、現代のポルトランドセメントの主要成分です。石灰石と粘土の均質な混合物を1450°C(2640°F)を超える温度に加熱することによって形成されます。

このプロセスでは、ロータリー炉が焼成を行い、石灰石から二酸化炭素を追い出し、残りの材料を新しい化合物に融着させます。均一で極端な熱により、この複雑な化学反応が完結し、後にセメント粉末に粉砕される硬い塊状のクリンカーが生成されます。

石膏の焼成

石膏石が加熱されると、脱水作用を受け、水分子を放出して硫酸カルシウム半水和物、一般に「焼石膏(プラスター・オブ・パリ)」として知られる物質になります。

ロータリー炉は、このプロセスに必要な制御された安定した熱を供給します。これは通常、セメント生産よりもはるかに低い温度で行われます。精密な温度制御により、石膏の「過焼成」が防止され、プラスターとして使用できなくなることを防ぎます。

トレードオフの理解

強力である一方で、ロータリー管状炉は特定の制限がある特殊なソリューションです。これらのトレードオフを理解することは、適切な用途のために不可欠です。

粒状材料に最適

この設計は、粉末、ペレット、およびその他の自由流動性のある粒状材料の処理に最適化されています。粘着性のある材料、融点の低い材料、または大きな塊に凝集する可能性のある材料は、重大な運転上の問題を引き起こす可能性があります。

機械的複雑性とメンテナンス

炉の回転という性質は、機械的複雑さをもたらします。チューブの両端のシールとシリンダーを回転させる駆動システムは、熱損失を防ぎ、信頼性を確保するために定期的な点検とメンテナンスが必要な摩耗箇所です。

エネルギー消費

大型の回転する金属チューブを非常に高温に加熱することは、エネルギー集約的なプロセスです。材料への熱伝達は非常に効率的ですが、システム全体の効率は、断熱材、シールの完全性、熱回収システムに依存し、これらは設備投資コストを増加させます。

目標に応じた適切な選択

熱処理技術の選択は、材料、生産量、および望ましい最終特性に完全に依存します。

- セメントクリンカーや鉄鉱石ペレットのような材料の大量生産が主な焦点である場合: ロータリー管状炉は業界標準のソリューションであり、比類のない処理能力と製品の一貫性を提供します。

- 石膏のような粉末の低温脱水が主な焦点である場合: ロータリー炉の連続処理と均一な加熱は、静的なバッチ方式と比較して、大規模での優れた効率と品質管理を提供します。

- 研究開発、少量バッチ処理、または機械的攪拌に敏感な材料の処理が主な焦点である場合: 静的ボックス炉または管状炉の方が適切な選択肢となる可能性があります。これは、機械的複雑さと粉塵発生の可能性を排除するためです。

最終的に、ロータリー管状炉の強みは、連続的に移動する材料の流れに対して精密な熱制御を課す能力にあります。

概要表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | セメントクリンカー製造、プラスター用石膏焼成 |

| 主な特徴 | 連続処理、均一加熱、ゾーン温度制御 |

| 温度範囲 | セメント用は1450℃まで、石膏用はそれ以下 |

| 材料適合性 | 粉末やペレットのような粒状材料に最適 |

| 利点 | 高処理能力、一貫した製品品質、工業的スケーラビリティ |

| 制限 | 高いエネルギー消費、機械的複雑性、粘着性のある材料には不向き |

KINTEKの先進的なロータリー管状炉で、建材生産を最適化しましょう! 卓越した研究開発と自社製造を活かし、セメント、石膏などのための高温ソリューションを多様な研究室に提供しています。ロータリー炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに対応するための強力な詳細カスタマイズによって補完されています。今すぐお問い合わせください。効率を高め、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン