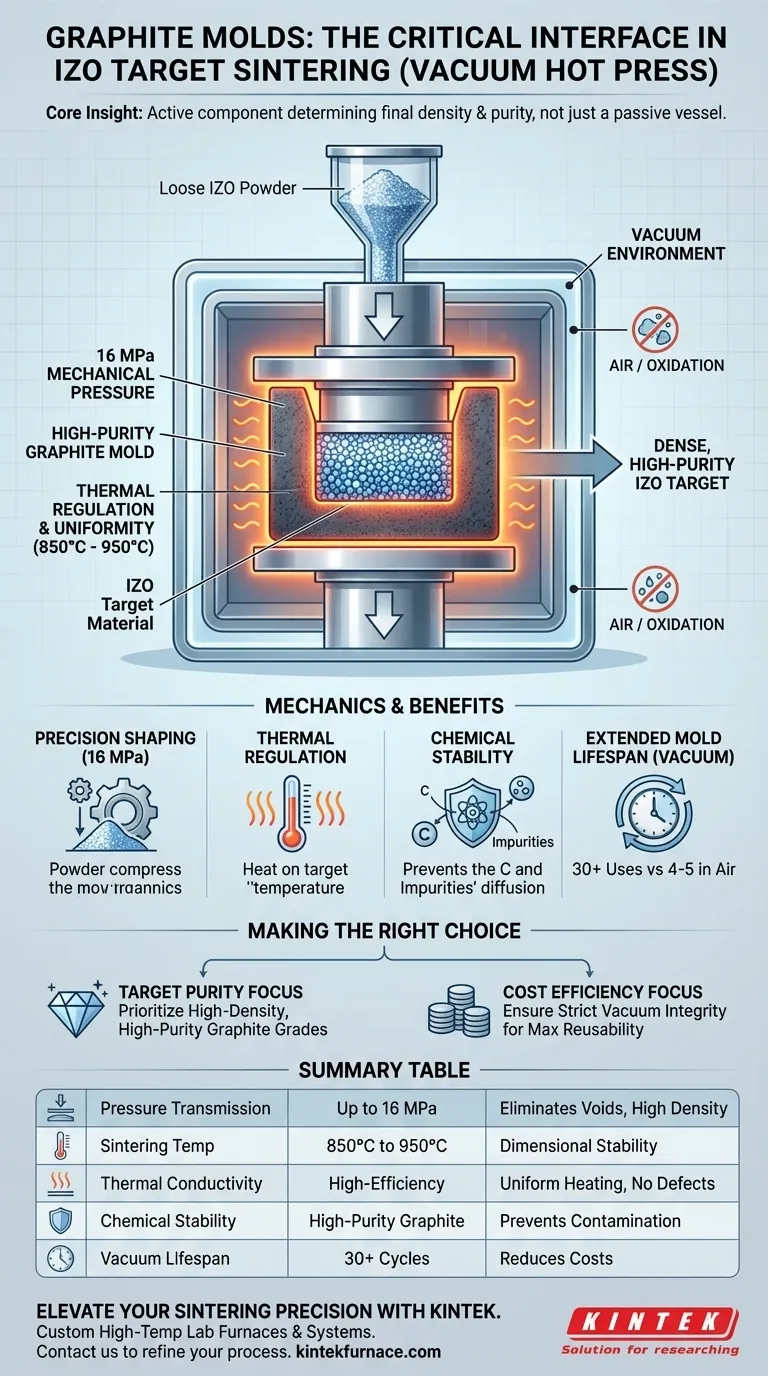

高純度黒鉛モールドは、インジウム亜鉛酸化物(IZO)ターゲットの製造における重要な構造的インターフェースです。 これらは精密な成形容器および能動的な熱伝導体として機能し、850℃から950℃の焼結温度で最大16 MPaの機械的圧力を伝達しながら、均一な熱分布を確保します。

核心的な洞察:黒鉛モールドは単なる受動的な容器ではなく、IZOターゲットの最終的な密度と純度を決定する能動的なコンポーネントです。極端な圧力に耐えながら化学的に材料を隔離する能力により、汚染のない半導体コンポーネントの作成が可能になります。

高密度化のメカニズム

真空熱間プレス焼結プロセスは、粉末を固体、高性能固体に変換するためにモールドに依存しています。

圧力下での精密成形

黒鉛モールドの主な機能は、IZO粉末の成形容器として機能することです。

厳格な寸法安定性を維持しながら、内部の粉末に重要な機械力—具体的には16 MPa—を伝達する必要があります。

この圧力は、粉末粒子の間の空隙をなくし、最終的なターゲットが効果的なスパッタリングに必要な高密度を達成するために不可欠です。

熱制御と均一性

黒鉛はその優れた熱伝導性により選ばれています。

焼結プロセス中、モールドは内部のセラミック粉末に熱を均一に伝達する媒体として機能します。

これにより熱勾配(ホットスポットまたはコールドスポット)を防ぎ、材料が均一に焼結され、最終的なターゲットの構造的欠陥を防ぎます。

材料の純度と化学的安定性

半導体用途では、モールドとターゲット材料間の化学的相互作用が重要な懸念事項です。

汚染の防止

高純度黒鉛モールドは、高温で優れた化学的安定性を提供します。

この安定性により、炭素やその他の不純物元素がIZO材料に拡散するのを防ぎます。

粉末を隔離することにより、モールドはターゲットが半導体性能に必要な高純度レベルを維持することを保証します。

動作温度耐性

モールドは、IZOターゲットの850℃から950℃の範囲で特別に動作するように設計されています。

これらの温度では、劣った材料は反ったり劣化したりする可能性がありますが、高品質の黒鉛は規則的な幾何学的形状を維持します。

真空の経済的および運用上の影響

黒鉛モールドと真空環境との相互作用を理解することは、運用効率にとって不可欠です。

酸化との戦い

黒鉛は、空気中で加熱されると酸化や急速な劣化を受けやすいです。

真空環境は、モールドをこの酸化損失から保護し、その構造的完全性を維持します。

モールド寿命の最大化

真空の保護的な性質は、モールドの耐用年数を劇的に延長します。

モールドは空気中では4〜5サイクルしか持たないかもしれませんが、真空環境では30回以上の使用に延長できます。

これにより、材料コストが大幅に削減され、より大きな生産ロットでの製品寸法の安定性が確保されます。

目標に合わせた適切な選択

焼結プロセスの効果を最大化するには、運用上の焦点をモールドの機能に合わせてください。

- ターゲットの純度が最優先事項の場合:950℃のピーク時に粒子拡散や化学的汚染のリスクを排除するために、高密度、高純度の黒鉛グレードを優先してください。

- コスト効率が最優先事項の場合:酸化を防ぐために厳格な真空の完全性を確保し、モールドの再利用性を数サイクルから数十サイクルに増やす可能性があります。

最終的に、IZOターゲットの品質は、それを成形する黒鉛モールドの熱的および機械的安定性によって直接制限されます。

概要表:

| 特徴 | 仕様/役割 | IZOターゲットへの影響 |

|---|---|---|

| 圧力伝達 | 最大16 MPa | 空隙をなくし、高密度を確保 |

| 焼結温度 | 850℃~950℃ | 寸法安定性と形状を維持 |

| 熱伝導性 | 高効率伝達 | 均一な加熱、構造的欠陥の防止 |

| 化学的安定性 | 高純度黒鉛 | 炭素拡散と汚染の防止 |

| 真空寿命 | 30+サイクル | 酸化を低減し、生産コストを削減 |

KINTEKで焼結精度を向上させる

高性能IZOターゲットには、圧力、温度、純度の完璧なバランスが必要です。専門的なR&Dと世界クラスの製造に裏打ちされたKINTEKは、お客様固有の焼結要件に合わせて調整された、マッフル、チューブ、ロータリー、真空、CVDシステムの包括的な範囲と、特殊な高温実験室用炉を提供します。

半導体生産のスケールアップであっても、実験室規模の研究の最適化であっても、当社のカスタマイズ可能なソリューションは、モールド寿命と材料の完全性を最大化します。当社の高温専門知識が製造プロセスをどのように改善できるかを調べるために、今すぐKINTEKにお問い合わせください。

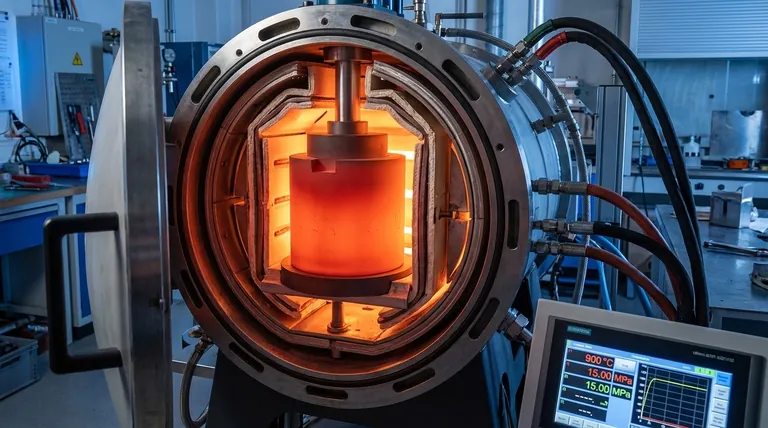

ビジュアルガイド

関連製品

よくある質問

- ホットプレス焼結において、高強度の機械的圧力制御が不可欠な理由とは?ナノ銅の緻密化を実現する

- 銅-カーボンナノチューブ複合材料の緻密化プロセスにおいて、真空熱プレス炉はどのような中心的な役割を果たしますか?高性能Cu-CNT材料の実現

- 真空ホットプレス炉にはどのような安全機能が組み込まれていますか?オペレーターと装置の保護を確保します

- ホットプレスにおける真空の使用は、材料加工にどのような影響を与えますか?より高密度で、より純粋で、より強力な材料を実現する

- スパークプラズマ焼結(SPS)システムの技術的利点は何ですか? 高速焼結と優れた強度

- 真空熱間プレス焼結炉における高真空環境の利点は何ですか?最大密度を得る

- 真空プレスはどのように材料特性の向上に貢献しますか?より高密度で高純度の材料を実現し、優れた性能を発揮させます

- 高密度カーボンナノチューブ強化銅基複合材料の作製に真空熱間プレス焼結炉を使用する利点は何ですか?優れた性能のために最大密度と純度を達成する