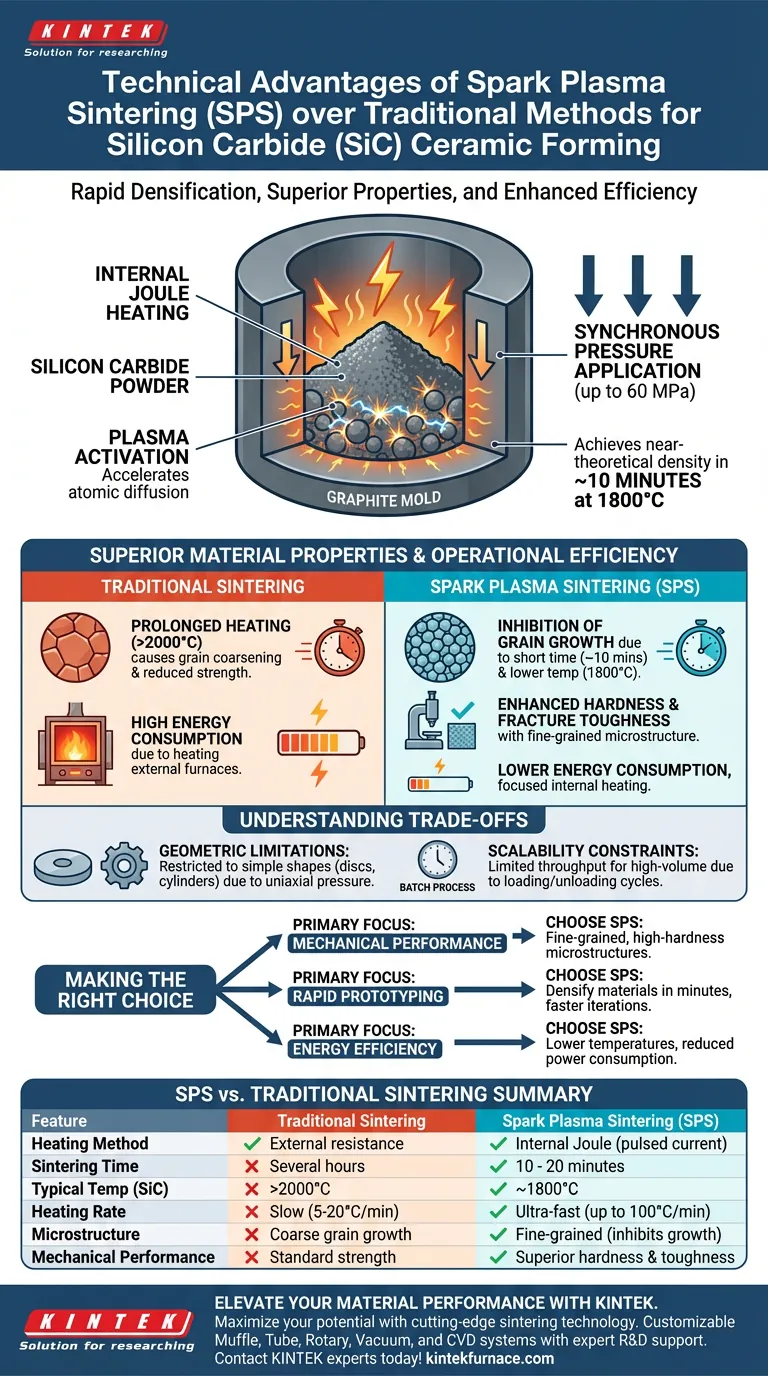

スパークプラズマ焼結(SPS)システムは、パルス電流と同時軸圧力を組み合わせて使用することにより、従来の炭化ケイ素成形方法を根本的に凌駕します。この内部加熱メカニズムにより、炭化ケイ素は1800°Cでわずか10分で完全な緻密化に達することができ、これは従来の抵抗炉では達成不可能な時間枠です。

コアの要点 従来の焼結では、しばしば長時間の加熱が必要となり、結晶粒の粗大化と機械的強度の低下につながります。SPSは、金型と材料内で直接熱を発生させることでこれを解決し、微細結晶粒で高強度の微細構造を維持しながら、数分で理論値に近い密度を達成します。

高速緻密化のメカニズム

内部ジュール加熱

外部加熱要素に依存する従来の方法とは異なり、SPSはジュール加熱を通じて内部で熱を発生させます。

パルス電流は、グラファイト金型と炭化ケイ素粉末に直接流されます。これにより、非常に高い加熱速度が得られ、しばしば毎分100°Cに達します。

プラズマ活性化

パルス電流は加熱以上のことを行います。それは粉末粒子間にプラズマ活性化効果を生み出します。

これにより、原子拡散が加速され、結晶粒界拡散が促進され、材料の急速な凝固が可能になります。

同期圧力印加

SPSシステムは、加熱サイクルと同時に、通常は60 MPaまでの高い軸圧を印加します。

この機械的な力は、粒子の再配置を物理的に助け、気孔を閉じて完全な密度を達成するために必要な温度と時間をさらに短縮します。

優れた材料特性

結晶粒成長の抑制

炭化ケイ素の焼結における重要な課題の1つは、結晶粒径の制御です。高温への長時間の暴露は、通常、結晶粒を大きく(粗大化)し、材料を弱くします。

SPSは非常に短い保持時間(通常約10分)で焼結プロセスを完了するため、異常な結晶粒成長を効果的に抑制します。

硬度と強度の向上

この急速な低温プロセスの結果は、微細結晶粒構造を持つバルクセラミックです。

この構造の微細化は、特に無圧焼結された炭化ケイ素と比較して、より高い硬度と破壊靭性という優れた物理的特性に直接つながります。

運用効率

低い加工温度

従来の炭化ケイ素の焼結では、しばしば2000°Cを超える温度が必要です。

SPSは、特に炭化ケイ素の場合、約1800°Cという大幅に低い温度で完全な緻密化を達成します。

エネルギー消費

加工時間の短縮と運転温度の低下の組み合わせにより、エネルギー消費が大幅に削減されます。

大きな外部炉室を加熱する必要性を排除することで、エネルギーは必要な場所、つまり金型とサンプルにのみ向けられます。

トレードオフの理解

形状の制限

SPSプロセスは、グラファイト金型を介した一軸圧力の印加に依存しています。

このセットアップは通常、最終部品の形状をディスク、円筒、またはプレートのような単純な形状に制限します。複雑なネットシェイプ部品の作成には、しばしば大幅な後処理が必要になるか、スリップキャスティングや射出成形と比較して実現不可能である場合があります。

スケーラビリティの制約

SPSは主にバッチプロセスです。

サイクル時間は短い(数分対数時間)ですが、すべての単一サイクルでグラファイトダイのロードとアンロードが必要なため、連続焼結炉と比較して大量生産のスループットが制限される可能性があります。

目標に合わせた適切な選択

生産ラインにスパークプラズマ焼結を統合するかどうかを評価している場合は、具体的な最終目標を考慮してください。

- 主な焦点が機械的性能にある場合:無圧焼結では達成が困難な微細結晶粒で高硬度の微細構造を製造できるSPSを選択してください。

- 主な焦点がラピッドプロトタイピングにある場合:数時間ではなく数分で材料を緻密化できるSPSを選択し、より速いイテレーションサイクルを可能にします。

- 主な焦点がエネルギー効率にある場合:SPSを選択して、より低い焼結温度(1800°C)を利用し、全体的な消費電力を削減します。

SPSは、焼結プロセスを熱的耐久性テストから、正確で迅速な電気機械的運用に変換します。

概要表:

| 特徴 | 従来の焼結 | スパークプラズマ焼結(SPS) |

|---|---|---|

| 加熱方法 | 外部抵抗加熱 | 内部ジュール加熱(パルス電流) |

| 焼結時間 | 数時間 | 10〜20分 |

| 典型的な温度(SiC) | >2000°C | 約1800°C |

| 加熱速度 | 遅い(5〜20°C/分) | 超高速(最大100°C/分) |

| 微細構造 | 粗大な結晶粒成長 | 微細結晶粒(成長を抑制) |

| 機械的性能 | 標準的な強度/硬度 | 優れた硬度と靭性 |

KINTEKで材料性能を向上させましょう

最先端の焼結技術で研究室の可能性を最大限に引き出しましょう。専門的な研究開発と世界クラスの製造に裏打ちされたKINTEKは、高性能のマッフル、チューブ、ロータリー、真空、CVDシステムの包括的な範囲と、独自の研究および生産ニーズに合わせた特殊な焼結ソリューションを提供しています。

KINTEKと提携する理由:

- カスタマイズ可能なシステム:特定の材料要件に合わせて精密に設計されたファーネス。

- 専門家サポート:緻密化と微細構造の最適化を支援する深い技術的専門知識。

- 効率性:優れた機械的結果を達成しながら、エネルギーフットプリントを削減します。

セラミック成形プロセスを変革する準備はできましたか? 高温ソリューションを見つけるために、今すぐテクニカルエキスパートに連絡してください!

ビジュアルガイド

参考文献

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 真空プレスは材料加工においてどのような利点を提供しますか?優れた密度と純度を実現する

- Ag2S1-xTexのパルス電流焼結(PCS)の技術的利点とは?マイクロ構造を最適化する

- 航空宇宙産業において真空ホットプレス装置はどのように活用されていますか?高性能部品製造に不可欠な役割

- 真空ホットプレス炉の主要コンポーネントは何ですか?精密材料加工のためのコアシステムをマスターする

- 銅-炭素ナノチューブ複合材の真空熱間プレスにおいて、黒鉛型はどのような役割を果たしますか?

- SPSファーネスはZnSセラミックスの製造にどのような利点をもたらしますか?優れた硬度と光学透過性を実現

- SiC/Cu-Al2O3焼結における30 MPaの圧力の役割とは? 真空熱間プレスで密度97.6%を達成

- 真空ホットプレス炉はどのような制御機能を備えていますか?先進材料加工のための精密制御