簡単に言えば、真空プレスは、材料加工のために制御された雰囲気のない環境を作り出すことにより、大きな利点をもたらします。これにより、酸化が防止され、完全に均一な圧力分布が保証され、焼結などの熱プロセスが可能になり、従来の方法と比較して優れた密度、強度、純度を持つ材料が生成されます。

真空プレスは、単に圧力を加えるためのツールではなく、材料の環境を根本的に変化させるシステムです。空気やその他のガスを除去することで、大気圧では達成できない加工能力と材料特性を実現します。

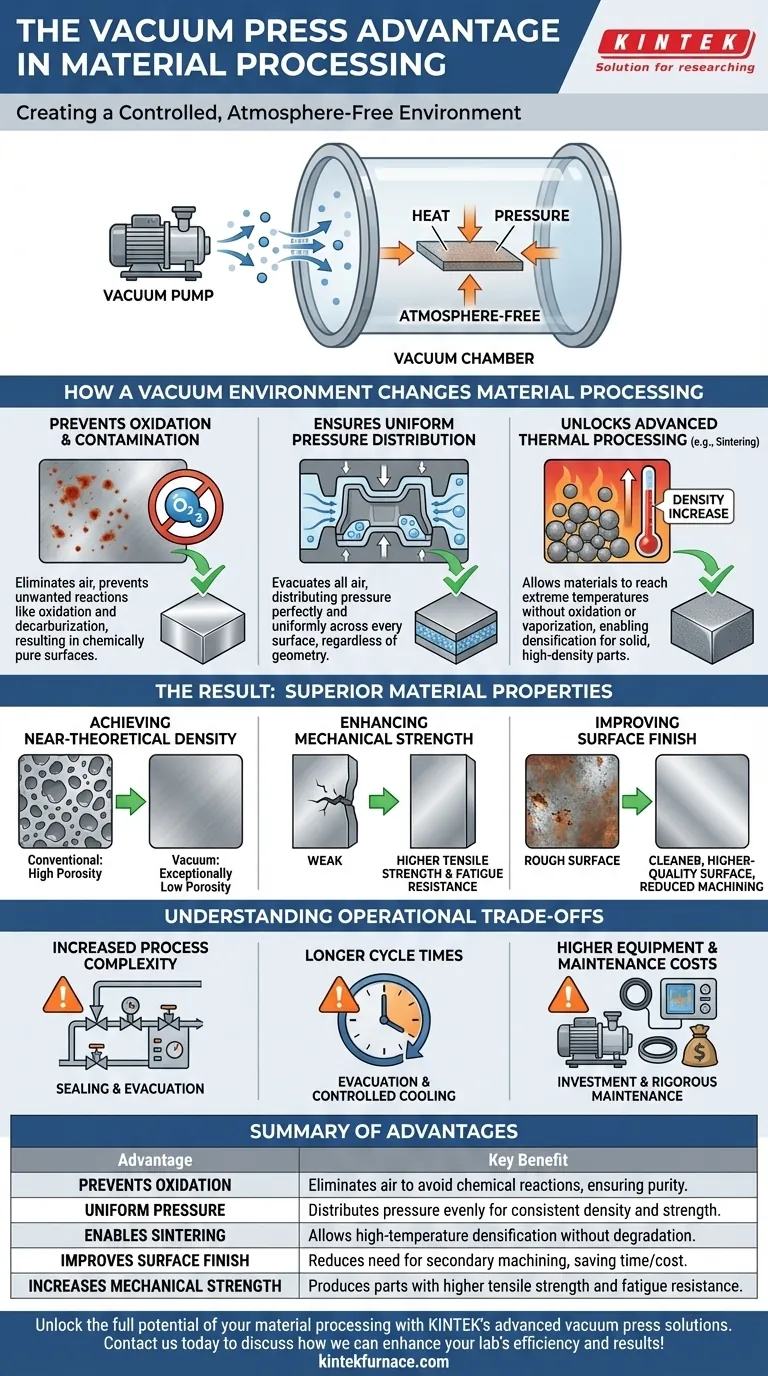

真空環境が材料加工をどのように変えるか

真空プレスの核となる価値は、変数を1つ除去することにあります。それは「雰囲気」です。この一見単純なステップは、材料が熱や圧力にどのように反応するかに大きな影響を与えます。

酸化と汚染の防止

標準的なプレスでは、材料とともに閉じ込められた空気(主に酸素と窒素)が、特に加熱時にワークピースと反応します。真空プレスはこの問題を解消します。

空気を取り除くことで、金属の酸化(錆びつき)や脱炭などの不要な化学反応を防ぎます。これにより、化学的に純粋な表面が得られ、材料本来の特性が保持されます。

均一な圧力分布の確保

金型と複雑な部品の間に閉じ込められた空気ポケットは圧縮に抵抗し、圧力が低い領域を作り出すことがあります。これは不均一な密度や潜在的な弱点につながります。

真空プレスはすべての空気を排気し、部品の形状に関係なく、加えられた機械的圧力がすべての表面に完全に均一に分散されることを保証します。

高度な熱処理の実現

焼結など、多くの高度なプロセスでは高温が必要です。通常の雰囲気では、材料は理想的な処理温度に達する前に酸化したり、蒸発したりすることがあります。

真空下では、材料の沸点が高くなります。これにより、極端な温度まで加熱することができ、材料が破壊されることなく圧力下で軟化し、高密度化して、固体で高密度の最終部品を形成することができます。

結果:優れた材料特性

制御された環境は、目に見えて優れた特性を持つ完成部品に直接つながり、真空プレスは高性能アプリケーションに不可欠なものとなっています。

理論値に近い密度を実現

多孔性は、多くの部品における重大な故障点です。均一な圧力と閉じ込められたガスの排除の組み合わせにより、真空プレスは非常に低い多孔性と高い密度を持つ部品を作成できます。

この高密度は、内部の空隙が許されない航空宇宙、医療インプラント、および高度な電子機器のアプリケーションにとって極めて重要です。

機械的強度の向上

より高密度で純粋な、より均一な内部構造を持つ材料は、本質的に強度が高くなります。

真空下で処理された部品は、一般的な故障点が最初から排除されているため、引張強度や疲労抵抗の向上を含む、最適化された機械的特性を示します。

表面仕上げの改善

酸化やその他の表面反応が防止されるため、最終部品はプレスからよりクリーンで高品質な表面で出てきます。これにより、二次加工や仕上げの必要性が大幅に削減または排除され、時間とコストを節約できます。

運用上のトレードオフの理解

強力である一方で、この技術は万能な解決策ではありません。その利点には、意図的な選択となる特定の運用上の考慮事項が伴います。

プロセスの複雑化

真空プレスの操作は、単に圧力をかけるだけではありません。チャンバーの注意深い密閉と、空気を除去するための専用の排気段階が必要であり、これには手順が増え、熟練した操作が求められます。

サイクルタイムの延長

排気および、しばしば制御された冷却段階は、各生産サイクルにかなりの時間を追加します。このため、速度が主な要因となる大量生産で低コストの製造にはあまり適していません。

機器およびメンテナンスコストの増加

真空ポンプ、シール、および制御システムは、多大な設備投資を必要とします。これらのシステムは、真空の完全性を確保するために厳格なメンテナンスも必要とし、運用コスト全体を増加させます。

アプリケーションに適した選択を行う

真空プレスを使用するかどうかの選択は、最終部品に求められる特性に完全に依存します。

- 反応性金属や合金の加工が主な目的である場合:酸化を防ぎ、材料の純度を確保するために、真空プレスが不可欠です。

- 均一な密度を持つ複雑な部品の作成が主な目的である場合:真空プレスの均一な圧力分布は、弱点を排除するために重要です。

- 最高の性能と強度を達成することが主な目的である場合:真空プレスは、重要なアプリケーション向けに高密度で低多孔性のコンポーネントを製造するための決定的なツールです。

真空プレスの基本的な原理を理解することで、特定の材料目標を達成するための情報に基づいた決定を下すことができます。

概要表:

| 利点 | 主なメリット |

|---|---|

| 酸化防止 | 空気を除去して化学反応を回避し、材料の純度を確保 |

| 均一な圧力 | 圧力を均等に分散し、一貫した密度と強度を実現 |

| 焼結の実現 | 材料劣化なしに高温での高密度化を可能にする |

| 表面仕上げの改善 | 二次加工の必要性を減らし、時間とコストを節約 |

| 機械的強度の向上 | 高い引張強度と疲労抵抗を持つ部品を製造 |

KINTEKの先進的な真空プレスソリューションで、材料加工の可能性を最大限に引き出してください。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉システムを研究機関に提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験要件を正確に満たし、優れた密度、純度、性能を実現します。今すぐお問い合わせください。お客様の研究室の効率と成果を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉