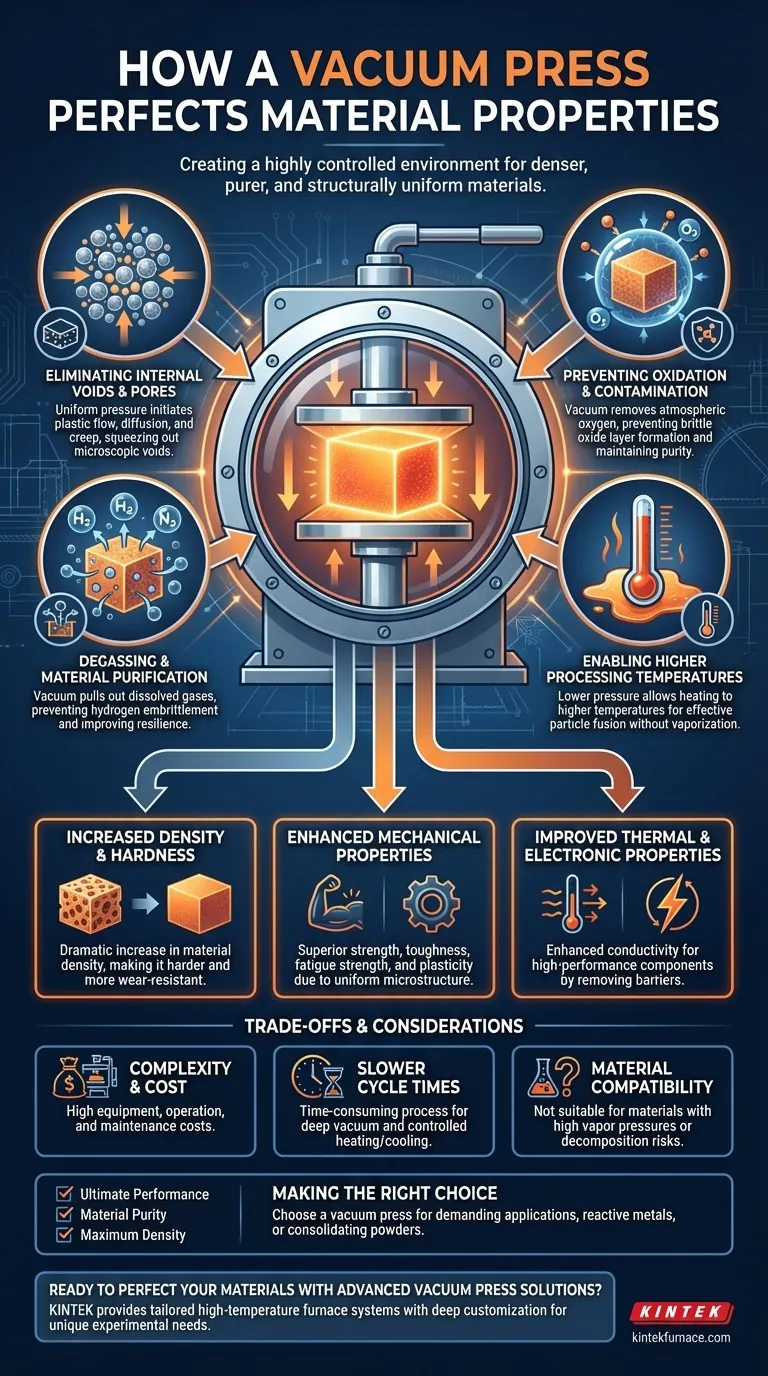

本質的に、真空プレスは、熱と圧力がより効果的に作用できる高度に制御された環境を作り出すことにより、材料特性を向上させます。このプロセスは、気孔などの内部欠陥を同時に除去し、大気からの汚染を防ぎ、その結果、より高密度で高純度、構造的に均一な最終製品となり、機械的、熱的、電子的特性が向上します。

重要な洞察は、真空は単なる空の空間ではなく、プロセスの積極的な構成要素であるということです。それはガスを除去し、酸化を防ぐことによって材料を精製し、印加される圧力と熱が、標準大気では不可能なレベルの緻密化と構造的完全性を達成することを可能にします。

核心的なメカニズム:真空と圧力が材料をいかに変革するか

その利点を理解するためには、まず真空環境と物理的圧力が果たす明確な役割を検証する必要があります。これらは協調して働き、材料を内部から根本的に再構築します。

内部空孔と気孔の除去

高温では、材料はより可鍛性になります。プレスによって加えられる巨大で均一な圧力は、塑性流動、拡散、クリープを開始させます。

これらのメカニズムにより、材料は空洞に押し込まれ、多くの生材料または部分加工材料に固有の弱点である微細な空孔と気孔を物理的に押し出します。

酸化と汚染の防止

多くの先端材料、特に金属や特定のセラミックスは、高温で酸素と容易に反応します。これにより、完全性を損なう脆い酸化物層が形成されます。

真空環境は大気中の酸素を除去し、これらの有害な反応を防ぎます。これにより、材料の表面と内部化学が純粋に保たれ、強度や導電性などの特性にとって極めて重要です。

脱ガスと材料の精製

新たな汚染を防ぐだけでなく、真空は材料を積極的に清浄化します。特に有害な水素などの溶存ガスを材料の構造内部から引き出します。

水素を除去することは、金属の靭性と塑性を著しく低下させる可能性がある水素脆化として知られる現象を防ぎます。この脱ガス工程により、より弾力性があり信頼性の高い材料が得られます。

より高い加工温度の実現

通常の気圧下では、一部の材料は焼結や緻密化に理想的な温度に達する前に気化または「沸騰」します。

圧力を劇的に下げることで、真空はこれらの材料をはるかに高い温度に加熱することを可能にします。これにより、材料は軟化またはわずかに溶融し、印加された圧力が粒子をはるかに効果的に融合させることができます。

その結果:材料特性の測定可能な改善

これらのメカニズムの組み合わせにより、広範な材料特性において具体的で大幅な強化がもたらされます。

密度と硬度の向上

気孔除去の最も直接的な結果は、材料密度の劇的な増加です。密度が高い材料は、本質的に硬度が高く、摩耗や擦り傷に対する耐性も高くなります。これは、破断や変形を引き起こす弱点が少ないためです。

機械的特性の向上

空孔や酸化物介在物のない均一な微細構造は、優れた機械的強度を持ちます。これは、靭性、疲労強度、塑性の向上につながります。最終的な部品は、破損する前により大きな応力とひずみに耐えることができます。

熱的および電気的特性の改善

空孔や不純物は、熱や電気の流れに対する障壁となります。より高密度で高純度、均一な材料を作り出すことで、真空プレスは熱伝導率と電気伝導率を向上させ、高性能電子部品や熱管理用途に最適です。

トレードオフと考慮事項の理解

強力である一方で、真空ホットプレスプロセスは万能の解決策ではありません。その利点と対比して評価すべき特定のトレードオフが伴います。

プロセスの複雑さとコスト

真空ホットプレスシステムは、従来の常圧炉と比較して、取得、操作、および保守にかかる費用が著しく複雑で高価です。堅牢な真空ポンプ、シール、および制御システムの必要性がオーバーヘッドを増加させます。

サイクル時間の遅さ

高真空の達成、チャンバーの加熱、圧力の印加、および制御された条件下での冷却は、時間のかかるプロセスです。それほど重要でない部品の大量生産の場合、サイクル時間の遅さは大きな欠点となる可能性があります。

材料の適合性

汎用性がある一方で、このプロセスはすべての材料に適しているわけではありません。蒸気圧が高い材料や、真空下で分解する可能性のある成分を持つ材料は、この種の処理に適さない場合があります。

目標に合った正しい選択をする

真空プレスを使用するかどうかの決定は、最終部品に求められる性能レベルにかかっています。

- 最終的な性能と信頼性を最優先する場合:航空宇宙や医療用インプラントなどの厳しい用途において、材料破損の起点となる微細な欠陥を除去するために真空プレスを使用します。

- 材料の純度を最優先する場合:反応性金属(チタンなど)の加工や、わずかな酸化でも性能が低下する電子材料の加工に真空プレスを使用します。

- 最大限の密度を達成することを最優先する場合:粉末金属、複合材料、またはセラミックスを、他の方法では不可能な固体の非多孔質形態に緻密化するために真空プレスを使用します。

最終的に、真空プレスを使用するという選択は、単に成形されただけでなく、根本的に完璧な材料を創り出すための意図的な工学的決定です。

概要表:

| メカニズム | 主な利点 |

|---|---|

| 空孔と気孔を除去する | 密度と硬度を向上させる |

| 酸化と汚染を防ぐ | 純度と機械的強度を高める |

| 材料を脱ガスする | 靭性と信頼性を向上させる |

| より高い加工温度を可能にする | 熱伝導率と電気伝導率を高める |

高度な真空プレスソリューションで材料を完璧にしたいとお考えですか? KINTEKは、優れた研究開発と自社製造を活かし、多様な研究室に合わせた高温炉システムを提供しています。マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験ニーズに正確に応える強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。材料特性を向上させ、アプリケーションで優れた性能を達成するためのお手伝いをいたします!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉