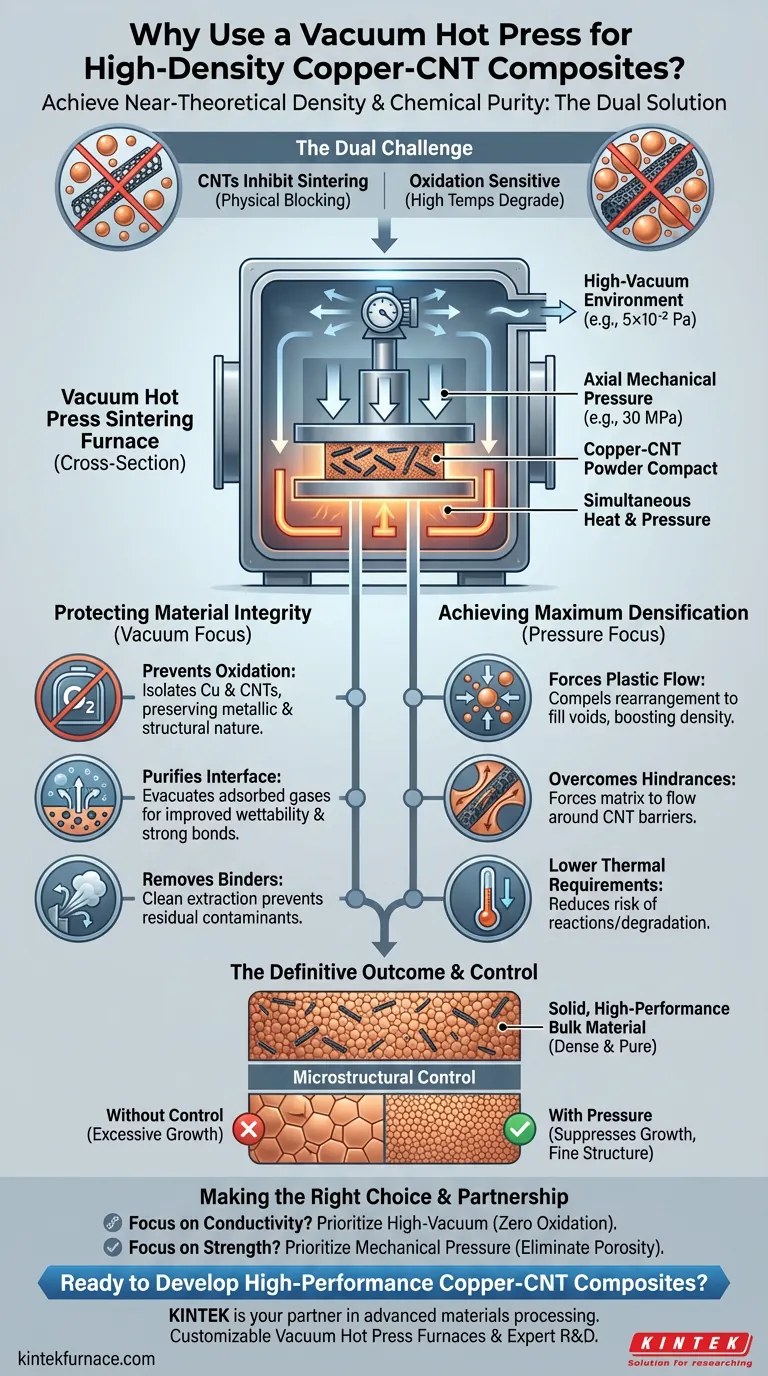

カーボンナノチューブ(CNT)強化銅複合材料の作製に真空熱間プレス焼結炉を使用する主な利点は、化学的純度を維持しながら理論値に近い密度を達成できることです。高真空環境で熱と同時に一軸機械的圧力を印加することにより、この方法はCNTが焼結を阻害するという自然な傾向を克服し、粒子接触を強制し、電気的および機械的性能を破壊する酸化を防ぎます。

主なポイント

銅-CNT複合材料の作製は、補強材が物理的に緻密化を妨げ、構成要素が酸化に非常に敏感であるという二重の課題をもたらします。真空熱間プレスは、機械的力を使用して空隙を押し潰し、真空雰囲気を使用して銅とナノチューブ間の界面が清潔で結合されたままであることを保証することによって、これら両方の課題を同時に解決します。

材料の完全性の保護

マトリックス(銅)と補強材(CNT)の両方の化学的安定性は、高性能複合材料の基盤です。真空環境は単なる特徴ではなく、化学的な必要性です。

酸化の防止

高温は通常、銅の急速な酸化を引き起こします。同様に、カーボンナノチューブは酸素の多い環境で劣化したり、「燃え尽きたり」する可能性があります。高真空環境(例:5×10⁻² Pa)は、材料を酸素から完全に隔離し、銅の金属的性質とCNTの構造的完全性を維持します。

界面の精製

強度を得るためには、銅はCNTにしっかりと結合する必要があります。真空焼結は、粉末の介在物から吸着ガスや揮発性不純物を効果的に除去します。この表面の「クリーニング」は濡れ性を向上させ、脆い酸化物介在物や反応生成物を含まない強力な界面結合を保証します。

バインダーの除去

粉末混合物が成形のためにワックスバインダーを使用する場合、真空はその初期加熱段階での効果的な抽出を促進します。これにより、最終複合材料内に残留炭素や汚染物質が閉じ込められるのを防ぎ、そうでなければ材料を弱めることになります。

最大緻密化の達成

カーボンナノチューブは高いアスペクト比と剛性を持っており、これは銅粒子の成長を妨げる(「ピン止め」現象として知られる)ことによって、通常、焼結プロセスを妨げます。熱エネルギーだけではこれを克服するには不十分な場合が多いです。

塑性流動の強制

炉は、粉末に軸方向の機械的圧力(しばしば約30 MPa)を直接印加します。この外部力は、銅粒子に塑性流動と再配列を強制します。これにより、熱拡散だけでは除去できない粒子間の空隙が強制的に満たされます。

焼結障害の克服

CNTは通常、「焼結ネック」(粒子間の架け橋)の成長の障壁として機能します。同時圧力の印加により、材料はこの障害を克服し、銅マトリックスがCNTの周りに流れて高密度を達成することができます。

熱要件の低減

機械的圧力が緻密化を助けるため、プロセスは、圧力なしの焼結と比較して、しばしば比較的低温で完了することができます。これは、低温ではCNTを劣化させる可能性のある過度の化学反応のリスクを低減するため、重要です。

微細構造制御

複合材料の物理的特性はその微細構造によって定義されます。真空熱間プレスは、粒子のダイナミクスを精密に制御します。

結晶粒成長の抑制

長期間保持される高温は、銅粒子の過度の成長を引き起こし、材料強度を低下させる可能性があります。圧力支援メカニズムは緻密化を加速し、過度の結晶粒成長を効果的に抑制します。これにより、より微細な結晶粒構造が維持され、優れた機械的特性に寄与します。

トレードオフの理解

真空熱間プレスは密度と純度に非常に効果的ですが、他の技術と比較してその運用コンテキストを認識することが重要です。

プロセス速度 vs. 電界アシスト法

熱間プレスは効率的ですが、SPS(スパークプラズマ焼結)のような技術はパルス電流を利用して内部ジュール熱を発生させ、さらに高速な加熱速度を実現します。その結果、標準的な真空熱間プレスはSPSよりもサイクル時間が長くなる可能性があり、材料が高温にさらされる時間が長くなるため、界面反応を避けるためには慎重なパラメータ制御が必要です。

形状の制限

一軸機械的圧力の印加は、一般的に最終製品の形状を単純な形状(円盤、円筒、またはプレート)に制限します。圧力なし焼結や鋳造とは異なり、この方法は、後続の機械加工なしでは複雑なニアネット形状部品の作成には適していません。

目標に合わせた適切な選択

銅-CNT複合材料の可能性を最大限に引き出すには、処理パラメータを特定の性能目標に合わせます。

- 電気伝導率が主な焦点の場合:銅マトリックスの酸化をゼロにするために、高真空機能を優先してください。わずかな酸化物でさえ絶縁体として機能します。

- 機械的強度が主な焦点の場合:軸方向の機械的圧力に頼って気孔率を排除してください。空隙は構造的破壊の主な開始点です。

真空熱間プレス焼結炉は、緩い銅-CNT粉末を、密度と純度が譲れない固体の高性能バルク材料に変換するための決定的なツールであり続けます。

要約表:

| 主な利点 | 主な利点 |

|---|---|

| 高真空環境 | 酸化を防ぎ、不純物を除去し、銅とCNTの間の清潔で強力な界面を保証します。 |

| 軸方向機械的圧力 | 塑性流動と粒子再配列を強制して理論値に近い密度を達成し、CNTの障害を克服します。 |

| 低い焼結温度 | 熱暴露を低減し、CNTの劣化や過度の結晶粒成長のリスクを最小限に抑えます。 |

| 微細構造制御 | 過度の結晶粒成長を抑制し、微細な結晶粒構造を維持して優れた機械的強度を実現します。 |

高性能銅-CNT複合材料の開発準備はできていますか?

最大密度と化学的純度の達成は、先端複合材料の電気的および機械的性能にとって非常に重要です。CNT補強と酸化感受性の課題には、精密で制御された焼結プロセスが必要です。

KINTEKは、先端材料加工のパートナーです。専門的な研究開発と製造に裏打ちされたKINTEKは、真空熱間プレス焼結炉およびその他の実験室用高温システムを提供しており、すべてお客様固有の研究および生産ニーズに合わせてカスタマイズ可能です。

当社のソリューションで、材料の可能性を最大限に引き出しましょう。

当社の専門家にお問い合わせください、当社のソリューションが複合材料開発をどのように強化できるかについてご相談ください。

ビジュアルガイド