熱間プレスにおける高真空環境の主な利点は、捕捉されたガスを同時に排出し、材料の劣化を防ぐ、 pristine で化学的に不活性な処理ゾーンを作成することです。5×10⁻² Pa のような真空レベルを維持することにより、システムは大気干渉を排除し、粉末の物理的固化が多孔質で脆い構造ではなく最大密度につながることを保証します。

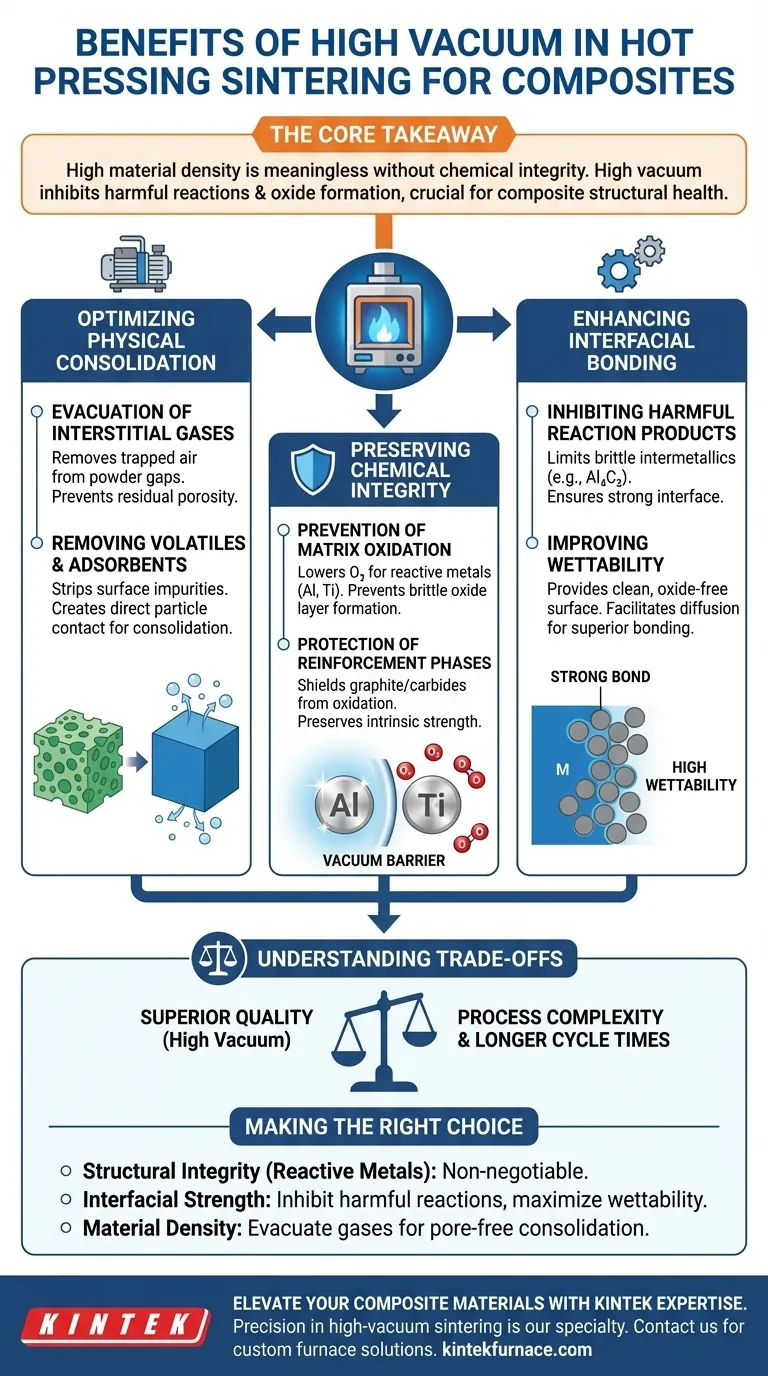

主な要点 界面の化学的完全性が損なわれた場合、高い材料密度を達成しても意味がありません。高真空環境は単に空気を除去するだけではありません。有害な化学反応や酸化物の形成を抑制する重要な制御メカニズムであり、これらは複合材料の構造的破壊の主な原因です。

物理的固化の最適化

介在ガスの排出

粉末冶金では、粒子間の隙間(介在部)に空気が自然に閉じ込められます。高真空環境は、焼結プロセスで材料が密閉される前に、これらのガスを効果的に排出します。

これらのガスが除去されない場合、最終的な複合材料内に気孔として閉じ込められます。これにより残留気孔率が生じ、材料の最終密度と機械的強度が大幅に低下します。

揮発性物質と吸着物質の除去

介在空気以外にも、粉末表面には吸着されたガスや揮発性汚染物質が付着していることがよくあります。真空システムは、温度が上昇するにつれてこれらの不純物を剥ぎ取ります。

粉末表面のこの「クリーニング」は、粒子間接触への直接的な経路を作成します。固化プロセスを妨げる物理的な障壁を取り除きます。

化学的完全性の維持

マトリックス酸化の防止

多くの複合材料マトリックス、特にアルミニウム合金やチタンは、焼結温度(例:950°C~1250°C)で酸素と非常に反応します。真空環境は、酸素分圧を無視できるレベルまで低下させます。

これにより、粒子表面に酸化物層が形成されるのを防ぎます。酸化物層は、真の金属結合を妨げ、最終製品の亀裂発生源となる脆い汚染物質として機能します。

強化相の保護

金属マトリックスだけでなく、グラファイトや炭化物などの強化材も、酸素の存在下で劣化する可能性があります。真空雰囲気は、これらの強化材を酸化や脱炭から保護します。

強化相を維持することで、その固有の強度を維持できます。これにより、複合材料構造内で意図したとおりに効果的に負荷を伝達できます。

界面結合の強化

有害な反応生成物の抑制

真空環境の重要な機能は、脆い金属間化合物の形成を制限することです。たとえば、アルミニウム-グラファイト複合材料では、過度の反応により炭化アルミニウムが形成される可能性があり、これは材料特性を劣化させる有害な生成物です。

雰囲気を制御することにより、真空プロセスはこれらの過度の界面反応を抑制します。この制御は、結合界面が脆くなるのではなく、強固なままであることを保証するために決定的に重要です。

濡れ性の向上

複合材料が強くなるためには、液体または半固体のマトリックスが強化粒子を完全に「濡らす」必要があります。酸素と表面酸化物は、この濡れ挙動を著しく阻害します。

クリーンで酸化物のない表面を提供することにより、真空環境はマトリックスと強化材間の濡れ性を向上させます。これにより、原子の拡散と移動が促進され、優れた金属結合が得られます。

トレードオフの理解

プロセスの複雑さとコスト

高真空は優れた品質を提供しますが、重大な複雑さを伴います。5×10⁻² Pa または 10⁻³ Pa のような真空レベルを達成および維持するには、洗練されたポンプシステムと細心の注意を払ったシールメンテナンスが必要です。

サイクルタイムへの影響

真空熱間プレスは本質的にバッチプロセスであり、ポンプダウンと脱ガスに時間がかかります。これにより、大気圧または不活性ガス焼結方法と比較してサイクルタイムが長くなる可能性があり、スループット速度ではなく品質要件によって選択が決まります。

目標に合わせた適切な選択

高真空熱間プレスを使用するかどうかの決定は、材料の特定の化学的感受性によって異なります。

- 構造的完全性が主な焦点の場合:反応性金属(Ti、Al)の場合、早期の破壊を引き起こす脆い酸化物介在物を排除するために、真空は交渉の余地がありません。

- 界面強度が主な焦点の場合:真空に頼って、有害な反応生成物(炭化アルミニウムなど)を抑制し、マトリックスと強化材間の濡れ性を最大化します。

- 材料密度が主な焦点の場合:真空を使用して介在ガスを排出し、高い気密性を必要とする用途で気孔のない固化を保証します。

最終的に、高真空環境は、焼結プロセスを単純な加熱操作から、高性能複合材料に不可欠な精密な化学制御システムへと変革します。

概要表:

| メリットカテゴリ | 主なメカニズム | 材料品質への影響 |

|---|---|---|

| 物理的固化 | 介在ガスと揮発性物質の排出 | 気孔率を排除し、最大理論密度を達成します |

| 化学的完全性 | 低い酸素分圧 | マトリックス酸化(Al、Ti)と強化材の劣化を防ぎます |

| 界面結合 | 表面酸化物の除去 | 濡れ性を向上させ、脆い金属間化合物を抑制します |

| 構造強度 | 粉末の表面「クリーニング」 | 直接的な金属結合を保証し、亀裂発生を低減します |

KINTEKの専門知識で複合材料をレベルアップ

高真空焼結における精度は、多孔質の失敗と高性能のブレークスルーの違いです。KINTEKは、業界をリードするマッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、これらはすべて現代のマテリアルサイエンスの厳しい要求を満たすために細心の注意を払って設計されています。

KINTEKを選ぶ理由:

- 高度な研究開発:当社の炉は、最適な熱均一性と真空安定性を確保するために、専門家による研究に裏打ちされています。

- カスタマイズされたソリューション:反応性チタンまたは複雑なグラファイト複合材料を扱っている場合でも、当社のシステムは独自のプロセスパラメータに合わせて完全にカスタマイズ可能です。

- 優れた信頼性:当社は、最大の耐久性と化学的制御のために設計された高温ラボ用炉を専門としています。

酸化を排除し、材料の最大密度を達成する準備はできていますか?カスタム炉のニーズについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 真空熱間プレス焼結炉で加えられる軸圧は、材料の緻密化にどのように貢献しますか?

- 炭化ケイ素(SiC)セラミックスの真空熱間プレス焼結における高強度黒鉛ダイスの役割は何ですか?本質的な機能

- コーティングに真空熱プレス炉が提供する環境とは?優れた接着強度と密度を実現

- ホットプレスと冷間圧縮焼結では、材料の多孔性はどのように異なりますか?最適な密度を得るための方法を比較する

- 真空熱間プレス焼結炉のコアとなる加工価値は何ですか?AZ31マグネシウム合金の密度をマスターする

- 真空プレス技術の主な用途は何ですか?優れた材料接合と成形を実現する

- 熱間プレス焼結中に軸圧を印加する機能は何ですか?高密度金属複合材の達成

- 真空熱プレス焼結炉の動作原理は何ですか?高密度材料の作製を極める