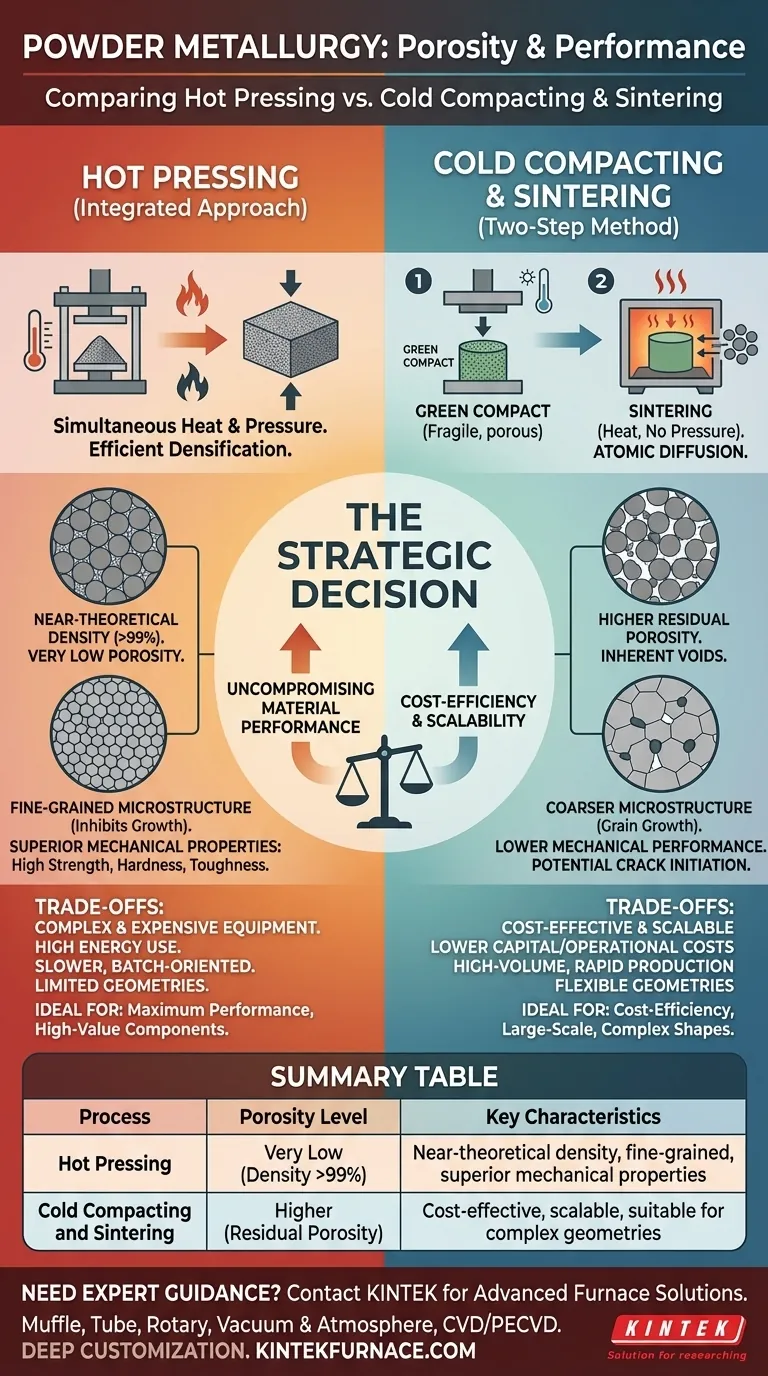

粉末冶金において、これら2つの方法の決定的な違いは、材料の最終密度にあります。ホットプレスは一貫して多孔性が著しく低い部品を製造し、ほぼ理論的に完璧な密度を達成します。対照的に、冷間圧縮と焼結という従来の2段階プロセスでは、ほとんどの場合、より高く、しばしば均一性の低い残留多孔性を持つ部品が生成されます。

選択は単に技術的なものではありません。それは戦略的な決定です。ホットプレスによって達成される妥協のない材料性能と、冷間圧縮焼結が提供する費用対効果とスケーラビリティのバランスを取る必要があります。

根本的なプロセスの違い

多孔性が異なる理由を理解するには、まず各プロセスがどのように機能するかを理解する必要があります。熱と圧力の順序と組み合わせが重要な要素です。

冷間圧縮と焼結:2段階法

これは連続的なプロセスです。まず、金属粉末は室温で金型を使用して所望の形状に圧縮されます。この初期部品は「圧粉体」として知られ、もろく、かなりの多孔性を含んでいます。

第2段階では、この圧粉体は融点以下の温度で炉内で加熱されます。この焼結プロセスにより、粉末粒子が結合して融合し、多孔性が減少し、強度が増加します。しかし、外部からの圧力なしでは、すべての空隙を取り除くことは困難です。

ホットプレス:統合されたアプローチ

ホットプレス、または熱間等方圧加圧(HIP)は、単一の統合されたプロセスです。熱と高圧が粉末に同時に加えられます。

材料が圧縮されている間に加熱することで、粒子はより塑性になり、可鍛性が増します。これにより、外部圧力が粒子を結合させ、粒子間の空隙を崩壊させ、閉じ込められたガスを排出するのに非常に効果的になります。

各プロセスが多孔性と微細構造をどのように決定するか

部品の最終的な特性は、その内部構造の直接的な結果です。多孔性と粒径の両方が、製造経路によって決定されます。

ホットプレスによるほぼ理論密度の達成

ホットプレスにおける熱と圧力の同時印加は、緻密化において非常に効率的です。このプロセスは、理論上の最大値の99%以上の最終密度を達成することができます。

このほぼ完全な多孔性の除去は、高強度、硬度、破壊靱性を含む優れた機械的特性に直接つながります。

冷間圧縮における固有の多孔性

冷間圧縮と焼結中、緻密化は加熱段階での原子拡散のみに依存します。これにより部品は収縮し、細孔体積は減少しますが、一部の細孔は必然的に材料内に孤立して閉じ込められたままになります。

結果として生じる多孔性は機械的性能に悪影響を及ぼし、亀裂が発生する可能性のある応力集中点として機能します。

粒径の重要な役割

ホットプレスは通常、より低い温度と短いサイクル時間を使用します。これは、強力な圧力と相まって、粒成長を抑制し、非常に微細な結晶構造をもたらします。微細な粒子は、材料の強度と耐久性をさらに高めます。

逆に、十分な密度を達成するために、従来の焼結ではより高い温度またはより長い保持時間が必要とされることがよくあります。この環境は粒成長を促進し、より粗い微細構造をもたらし、材料全体の機械的性能を低下させる可能性があります。

トレードオフの理解:性能と実用性

プロセスを選択することは、性能だけではありません。優れた材料特性と、製造コスト、速度、複雑さの大きな違いを比較検討する必要があります。

コストと複雑さ

ホットプレス装置は複雑であり、極端な温度と圧力に耐えなければならないため、購入と運用にかかる費用が著しく高くなります。また、このプロセスはより多くのエネルギーを消費します。

冷間圧縮と焼結は、よりシンプルで確立された技術に依存しており、設備投資と運用コストが低くなります。

生産速度と規模

冷間圧縮は迅速なプロセスであり、焼結は大量にバッチ処理できるため、大量生産、大規模生産に最適です。

ホットプレスは、より遅く、バッチ指向のプロセスです。完全な緻密化サイクルを完了するには3〜10分かかることがあり、焼結に通常必要な数時間と比較すると、プロセス自体は大量生産には適していません。これは、高価値部品の少量生産に適しています。

材料と形状の制限

ホットプレスで使用される金型は、高温に耐えられる材料で作る必要があり、選択肢が限られたり、工具コストが増加したりする可能性があります。製造できる形状もより単純なものになることが多いです。

冷間圧縮は、より複雑な形状を作成する上でより高い柔軟性を提供します。

アプリケーションに適した選択をする

最終的な決定は、プロジェクトの譲れない要件に基づいて行われる必要があります。

- 最高の性能と密度が主な焦点である場合:優れた機械的強度を持つ、ほぼ完全に緻密で微細な材料を作成する独自の能力を持つホットプレスを選択してください。

- 費用対効果の高い大規模生産が主な焦点である場合:冷間圧縮焼結を選択してください。これは、一部の残留多孔性が許容されるアプリケーションにとって、はるかに経済的でスケーラブルなプロセスです。

- 低コストで複雑な形状を作成することが主な焦点である場合:冷間圧縮はより高い設計の自由度を提供しますが、機械的特性とのトレードオフを考慮して設計する必要があります。

最終的に、プロセス、多孔性、性能の間のこの関係を理解することで、エンジニアリングとビジネス目標に完全に合致する製造経路を選択することができます。

要約表:

| プロセス | 多孔性レベル | 主な特徴 |

|---|---|---|

| ホットプレス | 非常に低い(密度 99%超) | ほぼ理論密度、微細結晶構造、優れた機械的特性 |

| 冷間圧縮焼結 | 高い(残留多孔性) | 費用対効果が高い、スケーラブル、複雑な形状に適している |

粉末冶金プロセスに適した高温炉の選択について専門家の指導が必要ですか? KINTEKでは、優れたR&Dと社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深層カスタマイズ能力により、ホットプレスや焼結アプリケーションの独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。お客様の研究室の効率を高め、最適な材料性能を達成するために!

ビジュアルガイド