基本的な冶金学を超えて、真空炉は広範な先進的な産業および科学分野において不可欠なツールです。その用途は、最先端のエレクトロニクスや医療用インプラントの製造から、重要な航空宇宙部品の接合、次世代複合材料の合成に至るまで多岐にわたります。汚染のない制御された環境を作り出す炉の能力が、その多用途性の鍵となります。

真空炉の核となる価値は、熱だけでなく「制御」にあります。酸素のような反応性ガスを除去することにより、大気中では不可能な熱処理を可能にし、優れた純度、強度、特定の工学的特性を持つ材料の作成を実現します。

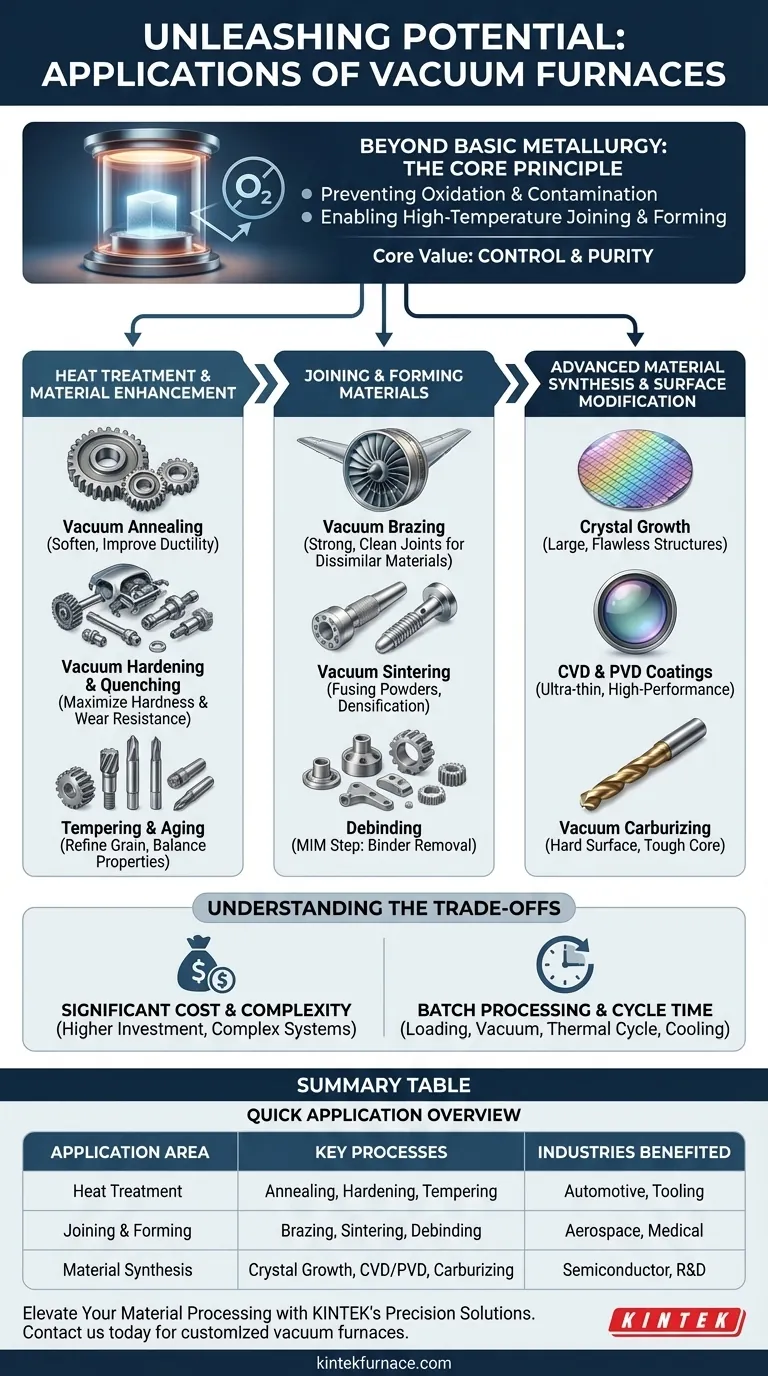

なぜ真空を使うのか?その基本原理

応用の広がりを理解するためには、まず真空が解決する根本的な問題を理解する必要があります。高温では、ほとんどの材料は主に酸素である大気中のガスと激しく反応します。

酸化と汚染の防止

真空の主な機能は、化学的に不活性な環境を作り出すことです。これにより酸化が防止され、材料の表面劣化、構造的完全性の侵害、電気的または機械的特性の変化を防ぎます。

この純度は、エレクトロニクス、医療機器、航空宇宙などのデリケートな用途で使用される材料にとって不可欠であり、たとえ微細な不純物であっても壊滅的な故障につながる可能性があります。

高温接合と成形の実現

ろう付け(金属の接合)や焼結(粉末を固体に融合させること)などのプロセスでは、強固な結合を形成するためにきれいな表面が必要です。真空は、この冶金学的結合を妨げる可能性のある大気中の汚染物質を除去します。

これにより、金属粉末やセラミックスから複雑で高強度の組立品や高密度に完全に成形された部品を作成することが可能になります。

業界を超えた主要な用途

制御された雰囲気という原理は、それぞれ特定の成果と業界に合わせて調整された幅広いプロセスを解き放ちます。

熱処理と材料強化

これは最も伝統的な用途のカテゴリーであり、材料の内部結晶構造を変化させて物理的特性を向上させることに焦点を当てています。

主要なプロセスには以下が含まれます。

- 真空焼きなまし(アニーリング): 金属を軟化させ、内部応力を解放し、延性を向上させ、加工しやすくします。

- 真空焼き入れと急冷(クエンチング): 高合金鋼を制御された方法で急速に冷却し、最大の硬度と耐摩耗性を達成します。これは工具業界や自動車業界にとって極めて重要です。

- 焼き戻しと時効処理: 低温熱処理であり、材料の結晶粒構造を洗練させ、硬度と靭性の正確なバランスを実現します。

材料の接合と成形

これらの用途では、真空炉を使用して部品を製造したり、それらを接合したりします。

主要なプロセスには以下が含まれます。

- 真空ろう付け: フィラーメタルが真空中で溶解・流動することにより、異種材料(セラミックと金属など)を接合します。これにより、航空宇宙のタービンブレードや電気スイッチギアなどの部品に、信じられないほど強力でクリーンな接合部が作成されます。

- 真空焼結: 圧縮された粉末材料(炭化タングステンやセラミックスなど)を加熱して粒子を結合させ、高密度の固体オブジェクトを形成します。これは切削工具や医療用インプラントの製造に不可欠です。

- 脱脂(Debinding): 粉末射出成形(MIM)の予備工程であり、炉を用いて「グリーン」部品からポリマーバインダーを最終焼結段階の前に慎重に焼き切ります。

先進的な材料合成と表面改質

ここでは、真空炉が材料科学とハイテク製造の最前線で使用されています。

主要なプロセスには以下が含まれます。

- 結晶成長: 半導体および光学産業向けに大規模な単結晶構造を作成します。完璧なシリコンウェハーや光学結晶を製造するには、真空環境の極度の純度が必須条件です。

- 化学気相成長(CVD)および物理気相成長(PVD): 基板上に超薄の高性能コーティングを施し、硬度、耐摩耗性、または電気的特性を向上させます。

- 真空浸炭(Vacuum Carburizing): 表面硬化プロセスであり、高温で鋼の表面に炭素を拡散させ、外側に硬く耐摩耗性のある層を作りつつ、内部をより柔らかく靭性のある状態に保ちます。

固有のトレードオフの理解

真空炉技術は非常に強力ですが、万能の解決策ではありません。その制限を理解することが、情報に基づいた決定を下すための鍵となります。

かなりのコストと複雑性

真空炉は、大気炉と比較して多額の設備投資を必要とします。これらには、複雑な真空ポンプシステム、洗練された制御装置、そして極端な温度と圧力差に耐える堅牢なチャンバー工学が必要です。

バッチ処理とサイクルタイム

ほとんどの真空炉操作はバッチプロセスであり、部品を装填し、チャンバーを密閉し、真空を引き、熱サイクルを実行し、アンロードする前にチャンバーを冷却する必要があります。これにより、連続的な大気ベルト炉と比較して、全体のサイクルタイムが長くなる可能性があります。

あなたの目的にこれらを適用する

プロセスの選択は、達成したい材料特性に完全に依存します。

- 主な焦点が、優れた強度を持つ複雑な部品の接合である場合: 真空ろう付けは、特にデリケートな材料や異種材料に対して、クリーンでフラックスフリーで非常に強力な接合部を作成するための決定的な方法です。

- 主な焦点が、粉末から高密度で純粋な部品を作成することである場合: 真空焼結は、先進セラミックス、難治性金属、およびMIM(粉末射出成形)で作られた部品を処理するために不可欠です。

- 主な焦点が、合金の硬度と疲労寿命を最大化することである場合: 焼き入れや浸炭などの真空熱処理は、大気処理で見られる表面劣化のない、材料の最終的な微細構造に対する正確な制御を提供します。

- 主な焦点が、新規材料の研究開発である場合: 炉は、複合材料の合成、結晶成長、および積層造形プロセスの開発のための、無欠陥で制御可能な環境を提供します。

結局のところ、真空炉は単なる熱源ではなく、材料を根本的なレベルで工学的に設計するための精密機器なのです。

要約表:

| 応用分野 | 主要プロセス | 恩恵を受ける業界 |

|---|---|---|

| 熱処理 | 焼きなまし、焼き入れ、焼き戻し | 自動車、工具製造 |

| 接合と成形 | ろう付け、焼結、脱脂 | 航空宇宙、医療 |

| 材料合成 | 結晶成長、CVD/PVD、浸炭 | 半導体、研究開発 |

精度と純度で材料加工のレベルを引き上げる準備はできていますか? KINTEKでは、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。航空宇宙、医療、エレクトロニクス、研究開発のいずれの分野であっても、クリーンで制御された環境でお客様が優れた結果を達成できるようお手伝いできます。当社の真空炉がプロセスをどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド