要するに、管状炉は、ほとんどの金属、セラミックス、ポリマー、半導体、および様々な炭素系物質を含む、非常に幅広い材料を処理できます。その適合性は、研究および専門的な工業生産の両方にとって重要である、厳密に制御された雰囲気下で正確かつ均一な加熱を提供する能力に由来します。

主要な決定要因は炉自体ではなく、その特定の構成です。材料の適合性は、炉の最高温度、雰囲気制御能力(空気、真空、または不活性ガス)、およびプロセスチューブの化学的不活性性に完全に依存します。

基本的な材料カテゴリー

管状炉は多用途なツールですが、その主な機能は、制御された環境で材料を熱処理することです。最も一般的な材料クラスを以下に示します。

金属と合金

金属は、焼鈍、焼結、硬化、および熱処理などの用途で、管状炉で頻繁に処理されます。これには、一般的な金属、タングステンやモリブデンなどの難溶性金属、および高度な超合金が含まれます。チタンやニッケルベース合金のような反応性金属の場合、酸化を防ぐために真空または不活性ガス雰囲気が不可欠です。

セラミックスとガラス

これらの炉は、セラミック粉末を高密度固体に高温焼結する(例:アルミナ、ジルコニア)のに理想的であり、仮焼プロセスにも使用されます。また、特殊ガラスの製造、内部応力を除去するためのガラス部品の焼鈍、セラミックコーティング材料の処理にも使用されます。

ポリマーと炭素系材料

熱分解(不活性雰囲気下での熱分解)や炭化などの特殊なプロセスは、管状炉で行われます。また、グラファイトのような材料の高温精製や、カーボンナノチューブなどの高度な炭素構造の製造にも使用されます。

半導体と電子材料

半導体産業は、シリコンウェーハのドーピング、拡散、および焼鈍などの重要な工程で管状炉に依存しています。これらの高感度な材料に望ましい電子特性を達成するためには、正確な温度制御と超クリーンな環境が必要です。

それは材料だけでなくプロセスに関すること

材料が処理できることを知っているだけでは不十分です。作業の成功は、炉の特定の機能をプロセスの要件に合わせるかどうかにかかっています。

温度の役割

達成可能な最高温度は、発熱体とプロセスチューブという2つの要素によって決まります。カンタルなどの発熱体は、約1200℃までの温度で一般的ですが、炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)の発熱体は、1800℃までの高温に必要です。

雰囲気制御の重要性

多くの材料は高温で酸素と反応し、望ましくない酸化を引き起こします。管状炉は、以下の条件下での処理を可能にすることでこれを解決します。

- 反応性ガスを除去するための真空。

- 化学反応を防ぐための不活性ガス流(アルゴンや窒素など)。 これは、反応性金属、特定のセラミックス、および精製プロセスを処理する上で不可欠です。

材料の形態が重要

材料の物理的形態によって、必要な管状炉の種類が決まります。標準的な炉は固体サンプル、ウェーハ、または粉末を含むるつぼには優れていますが、粉末を均一に処理するのには非効率的です。

粒状または粒子状の材料の場合、ロータリーチューブ炉が使用されます。これは材料を連続的に回転させ、すべての粒子が同じ温度にさらされるようにし、非常に均質な製品を生み出します。

トレードオフと限界の理解

適切なセットアップを選択するには、性能、コスト、および化学的適合性のバランスを取る必要があります。

チューブ材料と温度

サンプルを保持するプロセスチューブは、最も重要な消耗品です。石英チューブは費用対効果が高く、約1100℃までの温度で一般的です。より高い温度では、アルミナ製のセラミックチューブを使用する必要があります。これは1800℃まで耐えることができますが、より高価で脆いです。

化学的反応性と汚染

非常に高温では、「不活性」なセラミックチューブでさえ、特定のサンプル材料と反応することがあります。これにより、サンプルの汚染やチューブ自体の劣化が生じる可能性があります。目的の温度で、サンプル材料とプロセスチューブの化学的適合性を常に確認する必要があります。

不適切な材料形態

標準的な管状炉は、すべてのプロセスに適しているわけではありません。粘着性になったり、制御不能に溶けて流れたりする材料は、プロセスチューブを損傷する可能性があります。同様に、静止チューブ内で大量の粉末を加熱しようとすると、処理が不均一になります。

目的に合った正しい選択をする

熱プロセスの主要な要件に基づいて、炉の構成を選択してください。

- 高温セラミック焼結が主な焦点である場合:高温発熱体(SiCまたはMoSi2)と高純度アルミナ製プロセスチューブを備えた炉が必要です。

- 反応性金属の処理が主な焦点である場合:純粋で酸素を含まない環境を確保するために、堅牢なシーリングフランジを備えた真空対応の管状炉が必要です。

- 粉末で均一な結果を得ることが主な焦点である場合:均一な加熱と混合を確保するために、ロータリーチューブ炉が必要です。

- 1100℃以下の汎用研究が主な焦点である場合:石英チューブと基本的な雰囲気制御を備えた標準炉が、最も汎用性と費用対効果を提供します。

最終的に、管状炉は、その特定のコンポーネントによって定義される精密なツールです。それらのコンポーネントを材料とプロセスの目標に合わせることが成功の鍵です。

要約表:

| 材料カテゴリ | 一般的な用途 | 主要な考慮事項 |

|---|---|---|

| 金属および合金 | 焼鈍、焼結、硬化 | 反応性金属には真空または不活性ガスが必要 |

| セラミックスおよびガラス | 焼結、仮焼、焼鈍 | 高温発熱体とアルミナチューブが必要 |

| ポリマーおよび炭素系 | 熱分解、炭化 | 熱分解には不活性雰囲気が必要 |

| 半導体および電子材料 | ドーピング、拡散、焼鈍 | 正確な温度とクリーンな環境が不可欠 |

オーダーメイドの管状炉で材料加工を最適化する準備はできていますか?Kintekは、卓越したR&Dと社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の専門知識がお客様の研究または生産効率をどのように向上させることができるかについてご相談ください!

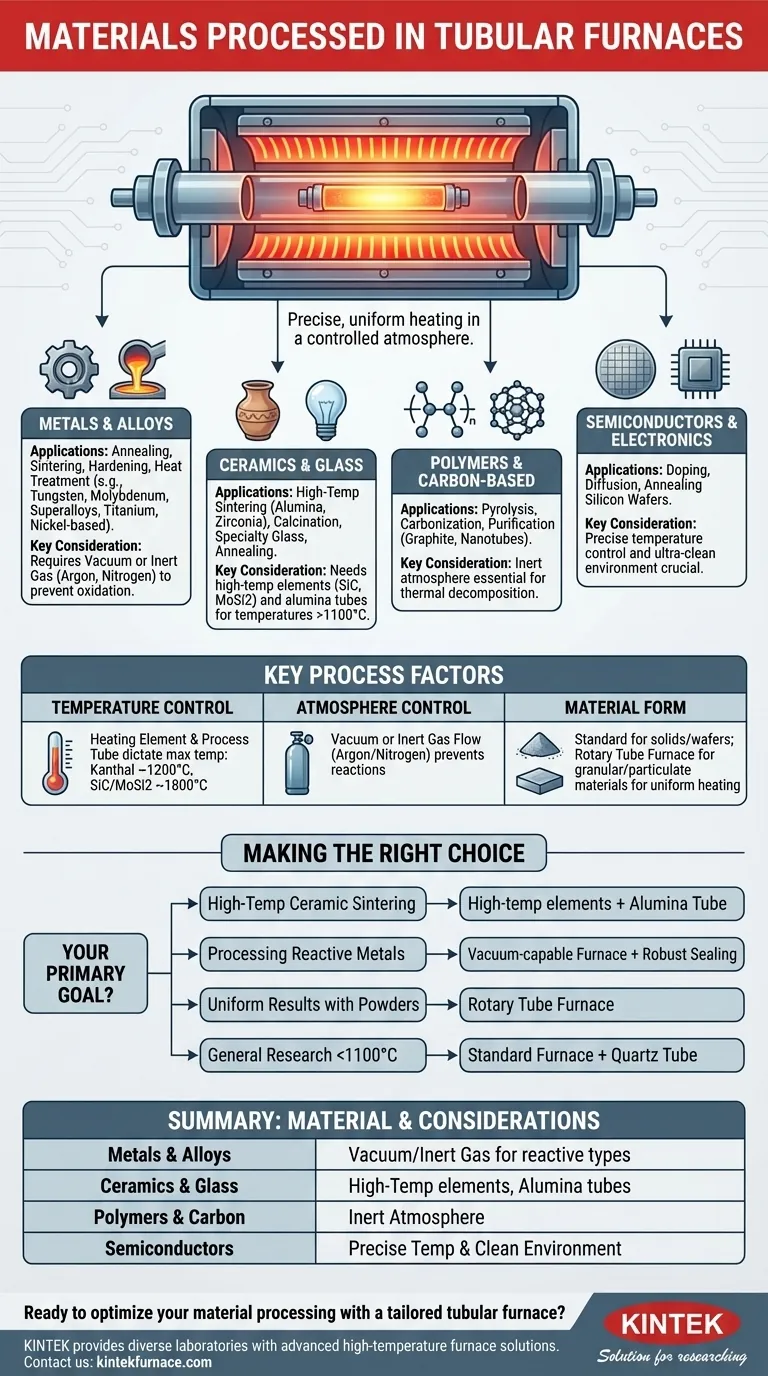

ビジュアルガイド