簡単に言えば、このプロセスは精度が要求される高性能合金向けです。高圧・高流量ガス焼入れ真空炉は、主に冷間および熱間加工用工具鋼、高速度鋼、高温合金、ステンレス鋼、チタン合金などの材料の熱処理に使用されます。また、制御された冷却によって特定の特性を実現する必要がある一部の弾性合金や磁性材料の加工にも適しています。

核心的な原理はシンプルです。この高度な焼入れ方法は、十分な焼入れ性を持つ材料のために選択されます。これらの合金は、油や水での焼入れのような極端な熱衝撃なしに、必要な硬度を達成できるため、ガス焼入れは性能と寸法安定性の理想的なバランスを提供します。

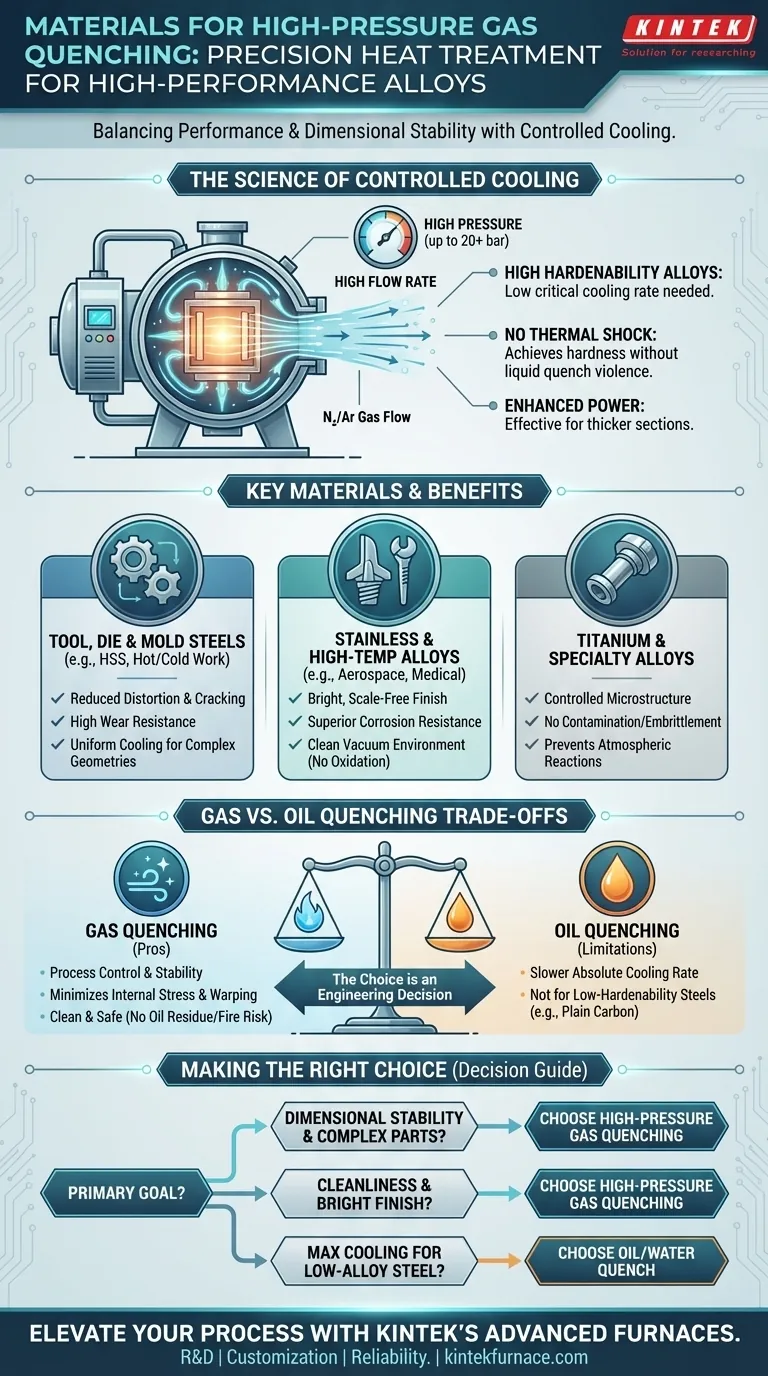

なぜガス焼入れがこれらの材料にとって優れた選択肢なのか

高圧ガス焼入れ(HPGQ)を使用する決定は恣意的なものではなく、処理される材料の基本的な冶金学的特性によって推進されます。これは、純粋な冷却速度よりも制御と精度を優先する手法です。

焼入れ性の原理

焼入れ性とは、材料が高温から冷却されたときに硬化した組織(マルテンサイト)を形成する能力の尺度です。これは最大硬度とは異なります。

高速度鋼や高クロムダイス鋼のような合金は、焼入れ性を向上させる元素を用いて設計されています。これは、これらの材料が低い臨界冷却速度を持つことを意味します。つまり、硬化するために極端に速く冷却する必要はありません。

衝撃なしに硬度を達成する

焼入れの目的は、軟質相の形成を防ぐのに十分な速さで金属を冷却し、微細構造を硬質なマルテンサイトに変態させることです。

高焼入れ性鋼の場合、窒素やアルゴンなどの不活性ガスの急速で高流量の流れは、この臨界冷却速度を超えるのに十分な速さです。これにより、液冷のような激しい衝撃なしに完全な硬度を達成できます。

高圧と高流量の役割

初期のガス焼入れは、最も焼入れ性の高い合金のみに限定されていました。最新の炉は、高圧(20バール以上)と高流量を使用して、ガスの冷却能力を劇的に向上させます。

この強化により、厚い断面積やより広範囲の合金鋼を効果的に硬化させることが可能になり、従来のガス焼入れと油焼入れのより速い速度との間のギャップを埋めることができます。

主要な材料カテゴリの詳細

異なる材料は、それぞれ特定の理由で高圧ガス焼入れの恩恵を受けますが、共通しているのは、最終的な特性と寸法を正確に制御する必要があることです。

工具鋼、金型鋼、成形鋼

高速度鋼や熱間・冷間加工用金型鋼を含むこれらの材料は、典型的な用途です。これらは非常に硬く、耐摩耗性が必要です。

重要なことに、金型やダイスのような部品は、複雑な形状を持っています。ガス焼入れは均一な冷却を提供し、油焼入れと比較してひずみ、反り、亀裂のリスクを劇的に低減します。

ステンレス鋼および高温合金

航空宇宙、医療、エネルギー分野の厳しい用途で使用されるこれらの合金には、特定の機械的特性と耐食性が必要です。

真空炉のクリーンな不活性雰囲気は、表面の酸化や汚染を防ぎます。ガス焼入れはこの清浄度を維持し、多くの場合、後処理の必要性を排除する光沢のあるスケールフリーな表面仕上げをもたらします。

チタンおよびその他の特殊合金

チタン合金は高温で敏感かつ反応性があります。真空環境は、大気中のガスによる脆化を防ぐために不可欠です。

ガス焼入れは、液冷に関連する汚染やひずみのリスクを伴うことなく、目的の微細構造と機械的特性を達成するために必要な制御された冷却を提供します。

トレードオフの理解:ガス焼入れ vs. 油焼入れ

強力であるにもかかわらず、高圧ガス焼入れは普遍的な解決策ではありません。ガスと油の選択は、明確なトレードオフに基づいた重要な工学的決定です。

ガスの利点:プロセス制御と安定性

ガス焼入れの主な利点は、内部応力の最小化です。部品をより均一に冷却することにより、液冷された部品にしばしば見られるひずみや反りを防ぎ、スクラップ率と後加工コストを削減します。

ガスの利点:清潔さと安全性

ガス焼入れは、環境にクリーンで安全なプロセスです。油の残留物、高価で煩雑な洗浄ステーションの必要性、および高温の油浴に関連する重大な火災の危険性を排除します。

ガスの限界:絶対冷却速度

高圧下でも、ガスは液体よりも密度が低く、熱容量も低い。したがって、その最大冷却速度は油よりも遅いです。

このため、ガス焼入れは、普通炭素鋼や一部の低合金鋼など、焼入れ性の低い材料には不向きです。これらの材料は、完全な硬度を達成するために、油や水による極端な冷却速度が必要です。

材料に適した選択をする

材料の組成と部品の最終用途によって、正しい熱処理経路が決定されます。これらのガイドラインを使用して、明確な決定を下してください。

- 高合金鋼、工具鋼、または複雑な形状の部品の硬化が主な焦点である場合:寸法安定性を確保し、亀裂のリスクを最小限に抑えるためには、高圧ガス焼入れが優れた選択肢です。

- 低合金鋼または普通炭素鋼の硬化が主な焦点である場合:完全なマルテンサイト変態に必要な急速冷却を達成するには、油または水での焼入れがほぼ常に必要です。

- プロセスの清潔さ、安全性、および光沢のあるスケールフリーな表面仕上げが主な焦点である場合:ガス焼入れは、運用上の大きな利点を提供し、よりクリーンな最終製品をもたらします。

最終的に、適切な焼入れ方法を選択することは、材料固有の特性と最終的な性能要件を一致させることです。

概要表:

| 材料カテゴリー | 主要な例 | 主な利点 |

|---|---|---|

| 工具鋼、金型鋼、成形鋼 | 高速度鋼、熱間・冷間加工用金型鋼 | 高硬度、ひずみの低減、耐摩耗性 |

| ステンレス鋼および高温合金 | 航空宇宙合金、医療グレードステンレス | 耐食性、スケールフリー仕上げ、清浄度 |

| チタンおよび特殊合金 | チタン合金、弾性合金 | 制御された微細構造、汚染なし、寸法安定性 |

KINTEKの高度な高温炉ソリューションで、熱処理プロセスを向上させましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高い装置を提供しています。強力な詳細なカスタマイズ能力により、お客様独自の実験ニーズに対応する精密なソリューションを確保し、効率と性能を向上させます。今すぐお問い合わせください。お客様の材料加工目標をどのようにサポートできるかご相談いただけます!

ビジュアルガイド

関連製品

- セラミックファイバーライナー付き真空熱処理炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空焼結用圧力式真空熱処理焼結炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉