簡単に言えば、箱型炉は特定の材料特性を実現するために使用されます。これは精密な熱処理を可能にすることによって行われます。これらの特性には、改善された硬度、強度、耐食性、延性、および強化された密度と電気伝導性が含まれ、材料の内部微細構造を根本的に変化させます。

箱型炉は、直接的な作用ではなく、高度に制御された環境を作り出すことによってこれらの成果を達成します。アニーリングや焼結のような冶金プロセスを促進するのは、温度と雰囲気の正確な管理であり、それらが材料の最終特性を真に変化させるのです。

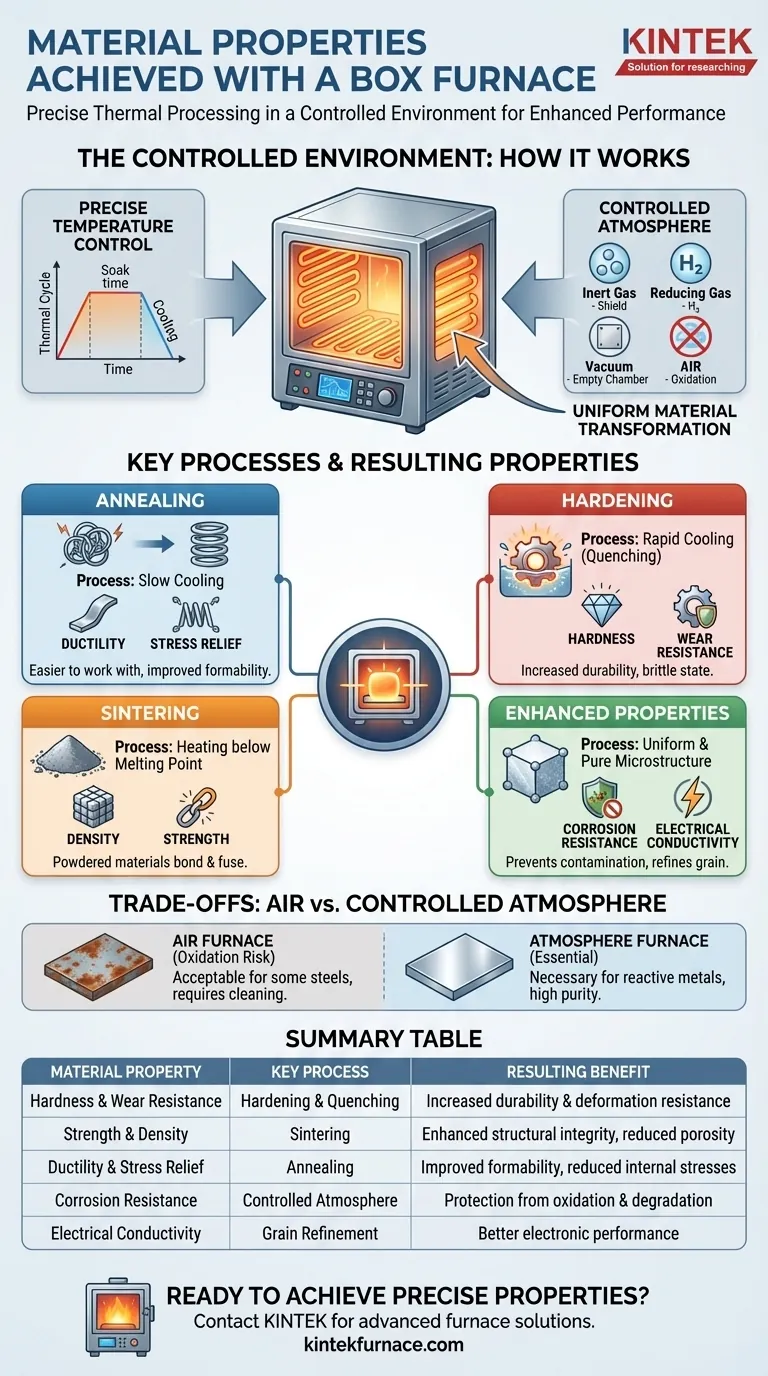

箱型炉が材料特性をどのように変化させるか

箱型炉は、熱と雰囲気が材料変態の主要なツールとなる制御された環境として機能します。部品の最終特性は、これら2つの変数がどのように管理されるかの直接的な結果です。

制御雰囲気の原理

先進的な箱型炉の最も重要な特徴は、ガス状環境を制御する能力です。金属を外気で加熱すると、表面仕上げや構造的完全性を損なう可能性のある酸化(スケール)が発生します。

雰囲気制御はこれを防ぎます。窒素やアルゴンなどの不活性ガスを使用することで酸素を排除し、材料を保護します。水素などの還元ガスを使用すると、表面酸化物を積極的に除去できます。真空環境は、すべての反応性ガスを完全に除去します。

精密な温度制御の役割

現代の箱型炉は、プログラム可能なコントローラと均一な加熱ゾーンを使用します。この精度は、目標温度に到達するだけでなく、熱サイクル全体(加熱速度、目標温度での保持時間(均熱時間)、冷却速度)を制御することに関係します。

この制御により、部品全体が意図した変態を均一に受け、一貫した予測可能な材料特性が得られます。

主要なプロセスとその結果としての特性

炉内で実行されるさまざまな熱処理プロセスは、異なる結果をもたらします。選択するプロセスは、材料に望む結果に完全に依存します。

応力除去と延性のためのアニーリング

アニーリングは、材料を加熱し、その後ゆっくりと冷却するプロセスです。このプロセスは、内部応力を緩和し、結晶粒構造を微細化し、延性(破壊せずに変形する能力)を増加させ、材料をより柔らかく、加工しやすくします。

強度と耐摩耗性のための硬化

硬化のための熱処理は、通常、金属を特定の温度に加熱し、その後急速に冷却する(焼入れと呼ばれるプロセス)ことを含みます。これにより、材料の結晶構造が非常に硬く、脆い状態に固定され、その硬度と耐摩耗性が劇的に向上します。

密度と強度のための焼結

焼結は、粉末材料(金属またはセラミックス)に使用されるプロセスです。炉は圧縮された粉末を融点以下の温度に加熱し、粒子が結合して融合する原因となります。これにより、材料の密度と強度が大幅に増加します。

その他の主要な特性の強化

均一で応力がなく、純粋な微細構造を作成することにより、制御された熱処理は他の特性も強化できます。汚染を防ぐことで耐食性が向上し、微細な結晶粒構造は電気伝導性を向上させることができます。

トレードオフの理解:雰囲気 vs. 空気

最も重要な決定は、単純な空気炉で十分か、それとも制御された雰囲気が必要かということです。この選択は、コスト、複雑さ、および最終的な材料品質に大きな影響を与えます。

空気中での酸化のリスク

多くの一般的な鋼鉄や重要度の低い用途では、標準的な炉で空気雰囲気で加熱することが許容されます。ただし、これによって常に表面に酸化層が生成され、後で除去する必要がある場合があります。

雰囲気制御の必要性

反応性金属(チタンなど)、高純度用途、または表面仕上げが重要となるプロセス(ろう付けなど)の場合、雰囲気炉は不可欠です。制御された環境は、材料の特性を劣化させる可能性のある不要な化学反応を防ぐために不可欠です。

目標に応じた正しい選択

適切なプロセスを選択するには、まず最終目標を明確にする必要があります。炉はツールですが、プロセスこそが結果をもたらします。

- 基本的な鋼材の硬化が主な焦点の場合: 制御された加熱および焼入れ機能を備えた単純な箱型炉で十分かもしれません。

- 高い延性を達成したり、表面酸化を防ぐことが主な焦点の場合: アニーリングサイクル中に不活性ガスまたは還元ガスを使用できる雰囲気炉が必要です。

- 粉末材料の密度と強度を高めることが主な焦点の場合: 真空または制御雰囲気炉での焼結プロセスが正しいアプローチです。

- 構造の均一性のために内部応力を除去することが主な焦点の場合: 精密に制御されたアニーリングサイクルが、材料にとって不可欠なプロセスです。

最終的に、適切な箱型炉とプロセスを選択することは、望ましい最終状態を定義し、それを達成するために必要な制御された環境を理解することにかかっています。

概要表:

| 材料特性 | 主要プロセス | 結果としての利点 |

|---|---|---|

| 硬度 & 耐摩耗性 | 硬化 & 焼入れ | 耐久性の向上と変形への耐性 |

| 強度 & 密度 | 焼結 | 構造的完全性の強化と気孔率の低減 |

| 延性 & 応力除去 | アニーリング | 成形性の向上と内部応力の低減 |

| 耐食性 | 制御雰囲気 | 酸化および化学的劣化からの保護 |

| 電気伝導性 | 結晶粒微細化 | 電子用途での性能向上 |

研究室で精密な材料特性を実現する準備はできていますか? 優れた研究開発と自社製造を活かし、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションがどのように材料加工の成果を向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉

- 研究室のための 1800℃高温マッフル炉

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉