本質的に、プラズマCVD(PECVD)は、高品質で耐久性のある薄膜を、高温で基板を破壊することなく堆積させるという、製造上の根本的なジレンマを解決するため、基盤となる技術です。PECVDは、極端な温度の代わりにエネルギー豊富なプラズマを使用して化学反応を促進することで、温度に敏感な部品上に高度な材料を作成することを可能にし、これは現代のエレクトロニクス、光学、太陽電池にとって不可欠な能力です。

PECVDの決定的な利点は、化学堆積に必要なエネルギーと熱エネルギーを分離できることです。高温の力ずくではなく、プラズマの的を絞ったエネルギーに置き換えることで、低温での高品質な膜成長を可能にします。

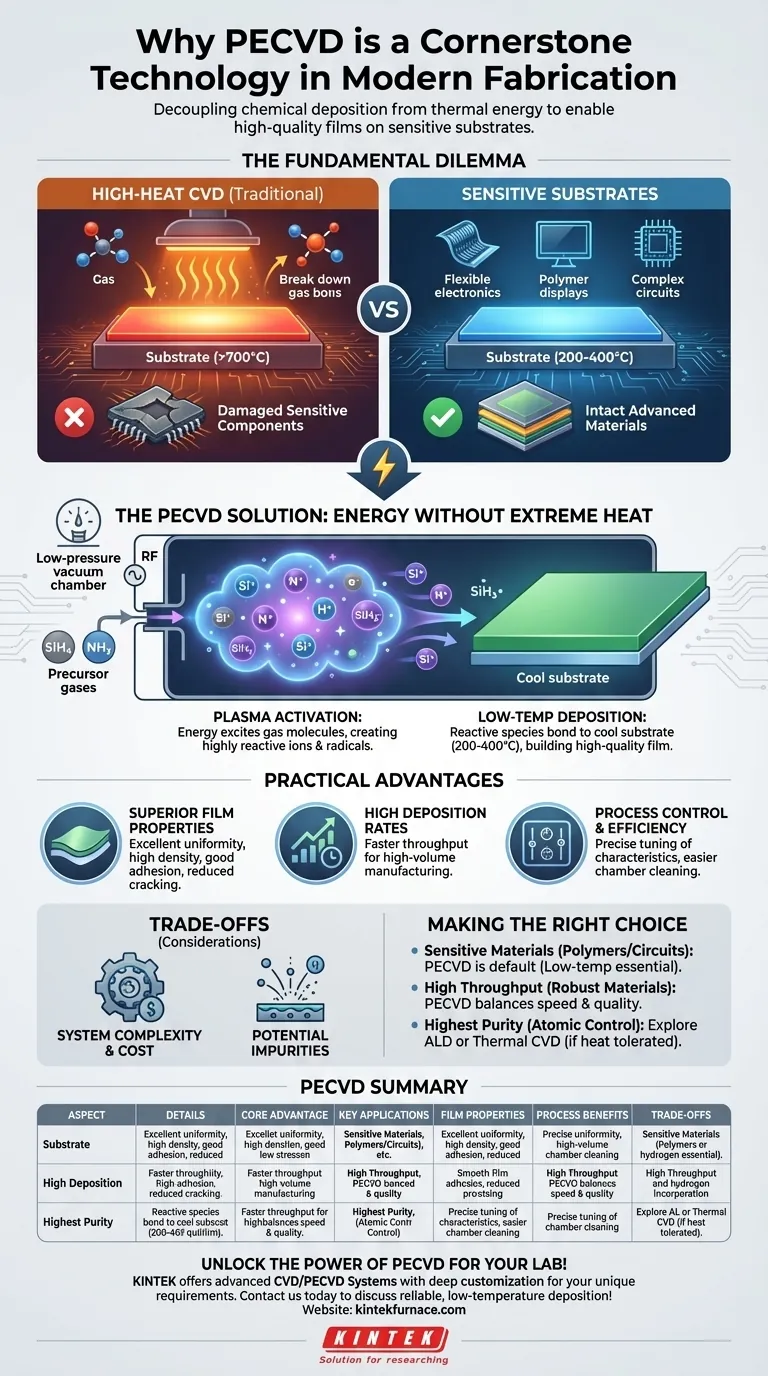

根本的な問題:熱と材料の完全性

従来のCVDにおける高温のジレンマ

従来の化学気相成長(CVD)は、高熱、しばしば数百から千度を超える温度に依存する強力な技術です。この熱エネルギーは、前駆体ガスを分解し、基板上に固体膜を形成する化学反応を引き起こすために必要です。

効果的ではあるものの、この熱への依存が大きな制約を生み出します。

敏感な基板の課題

現代の製造、特に半導体やフレキシブルエレクトロニクスでは、複雑な多層構造の構築が必要です。微細な金属配線を持つ集積回路やポリマーベースのフレキシブルディスプレイのような下層の部品は、従来のCVDの極端な温度に耐えることができず、損傷したり完全に破壊されたりします。

これは重大なボトルネックを生み出します。必要な機能層を追加するプロセスが、すでに完了した作業を台無しにする場合、その機能層を追加することはできません。

PECVDが熱問題をどのように解決するか

プラズマの導入:極端な熱なしでエネルギーを供給

PECVDは、異なる形でエネルギーを導入することで熱問題を回避します。低圧の真空チャンバー内で、前駆体ガスに電界が印加されます。

この印加されたエネルギーはガス分子を励起し、電子を剥ぎ取り、イオン、電子、中性ラジカルからなるプラズマという非常に反応性の高い物質の状態を生成します。

プラズマ強化堆積のメカニズム

プラズマ内で新たに形成されたこれらのイオンとラジカルは、非常に化学的に反応性が高いです。それらは「活性化」された状態にあるため、反応して膜を形成するために高い熱エネルギーを必要としません。

これらの活性化された種が比較的低温の基板表面に接触すると、容易に結合し、所望の薄膜層を層ごとに構築します。このプロセスでは、シリコン膜にはシラン(SiH₄)、窒化物膜にはアンモニア(NH₃)などの前駆体ガスが一般的に使用されます。

重要な結果:低温基板上での高品質な膜

その結果、両方の利点が得られます。蒸着プロセスの特徴である密で均一な高品質な膜が実現しますが、敏感で完全に製造されたデバイスと互換性のある十分低い温度(例:200-400℃)で可能です。

PECVDの実用的な利点

優れた膜特性

エネルギーはプラズマによって供給されるため、プロセスによって膜の最終的な特性を細かく制御できます。PECVD膜は、大面積基板全体での優れた均一性、高密度、および良好な密着性で知られています。

このプロセスはまた、内部応力の低い膜を生成し、これによりクラックの発生可能性が大幅に低減されます。これはデバイスの信頼性にとって重要な要素です。

高い堆積速度

プラズマ種の高い反応性により、他の低温堆積技術と比較して膜の成長が速いことがよくあります。この高いスループットは、半導体製造工場のような大量生産環境において大きな利点です。

プロセス制御と効率

エンジニアは、ガス流量、圧力、プラズマ生成に印加される電力などのプロセスパラメータを調整することで、組成、厚さ、屈折率などの膜特性を正確に調整できます。さらに、プロセス化学により、チャンバーの洗浄が容易になり、装置のダウンタイムが短縮される可能性があります。

トレードオフの理解

システムの複雑さとコスト

PECVDシステムは、単純な熱CVDリアクターよりも本質的に複雑です。洗練された高周波(RF)またはマイクロ波電源、真空技術、精密なガス処理が必要であり、これにより初期費用とメンテナンス費用が増加する可能性があります。

不純物の可能性

高エネルギーのプラズマは、チャンバー壁や電極から材料をスパッタすることがあり、それが成長中の膜に不純物として取り込まれる可能性があります。さらに、前駆体ガス(シランなど)は水素を多く含んでおり、この水素が膜に取り込まれることがあり、管理されないと電気的または光学的特性に影響を与えることがあります。

目標に応じた適切な選択

堆積方法の選択は、基板と最終デバイスの特定の要件に完全に依存します。

- 熱に敏感な材料(ポリマー、プラスチック、完成した回路など)での製造を主な焦点とする場合:PECVDは、その低温特性が基板の損傷を防ぐために不可欠であるため、多くの場合、デフォルトの選択肢となります。

- 堅牢な材料の製造スループットを最大化することを主な焦点とする場合:PECVDは、高い堆積速度と高品質な膜特性の優れたバランスを提供し、大量生産の主力となります。

- 絶対的な膜の純度または原子レベルの制御を主な焦点とする場合:原子層堆積(ALD)などの代替案を検討するか、基板が熱に耐えられる場合は従来のCVDを使用する必要があるかもしれません。

最終的に、PECVDが破壊的な熱なしで高品質の材料堆積を可能にする能力こそが、次世代の先進デバイスを構築するための非常に有効な技術である理由です。

要約表:

| 側面 | 詳細 |

|---|---|

| 主要な利点 | プラズマエネルギーを使用して低温(200-400°C)で高品質な薄膜を堆積させ、基板の損傷を回避します。 |

| 主な用途 | 半導体、フレキシブルエレクトロニクス、光学、太陽電池。 |

| 膜の特性 | 優れた均一性、高密度、良好な密着性、低応力、クラックの低減。 |

| プロセスの利点 | 高い堆積速度、膜特性の精密な制御、敏感な材料との互換性。 |

| トレードオフ | システムの複雑さとコストが高い、水素の取り込みなどの不純物の可能性。 |

貴社のラボでPECVDの力を解き放ちましょう!

KINTEKでは、卓越した研究開発と自社製造を活かし、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、半導体、光学、その他の敏感な材料を扱っているかどうかにかかわらず、お客様独自の実験要件を正確に満たすことができます。

今すぐお問い合わせください 当社のPECVDシステムが、信頼性の高い低温堆積で貴社の製造プロセスをどのように強化し、貴社のラボの効率を向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン