その核となるのは、箱型炉の多用途性は、その基本的な設計のシンプルさに由来しており、これにより非常に幅広いサイズ、温度、用途に適応できます。この適応性により、産業製造と科学研究の両方にとって不可欠なツールとなり、多様な材料と熱プロセスを高い信頼性と使いやすさで処理することができます。

箱型炉は、熱処理における典型的な「働き者」です。その価値は、単一のタスクのための最も特殊なツールであることではなく、多数の一般的な加熱アプリケーションに対応する非常に有能で適応性の高いプラットフォームであることにあります。

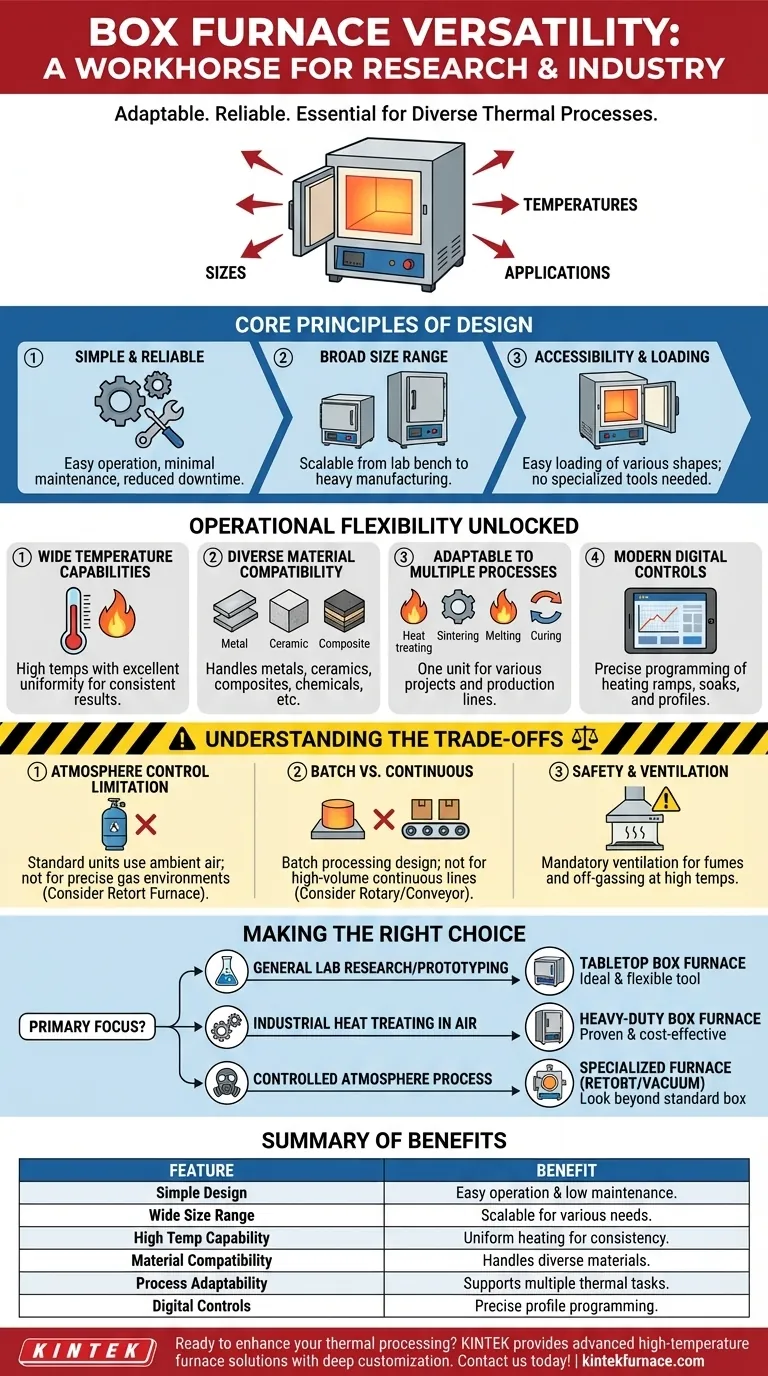

箱型炉設計の基本原則

箱型炉の多用途性は偶然の産物ではありません。意図的にシンプルで拡張性のあるエンジニアリングアプローチの直接的な結果です。この設計哲学は、狭い専門性よりも信頼性と広範な有用性を優先しています。

シンプルさと信頼性

箱型炉のシンプルでチャンバーベースの設計は、複雑さを最小限に抑えます。これにより、操作が非常に簡単で、メンテナンスが最小限で済む装置となり、運用コストとダウンタイムを削減します。

幅広いサイズ

箱型炉は、万能なソリューションではありません。小型の研究室に最適なコンパクトな卓上モデルから、大規模な製造用の巨大な多段式産業ユニットまでスケールアップでき、ほぼすべての運用ニーズに適した構成が存在します。

アクセス性とローディング

設計者はアクセスの容易さを優先します。大型の垂直昇降式ドアやスイングアウト式ドアなどの機能が一般的で、作業者は特殊な装置なしでさまざまな形状やサイズの製品を簡単にロードおよびアンロードできます。

運用上の柔軟性を解き明かす

物理的な設計を超えて、箱型炉の運用能力こそが、さまざまな分野でのその可能性を真に引き出します。

広い温度範囲

重要な特徴は、高い温度を達成できる能力であり、多くの場合、チャンバー全体で優れた温度均一性を備えています。これにより、材料が均一に処理され、焼結や熱処理などのプロセスにとって非常に重要です。

多様な材料適合性

金属やセラミックスから複合材料や化学薬品まで、箱型炉の基本的な加熱メカニズムは、膨大な種類の材料と互換性があります。これにより、1つのユニットで多くの異なるプロジェクトや生産ラインに対応できます。

複数のプロセスへの適応性

同じ炉で、熱処理(焼なましや焼戻しなど)、粉末の焼結、合金の溶解、複合材料の硬化、または基礎的な材料研究を行うことができます。このプロセスの多様性により、費用対効果の高い投資となります。

最新の制御とカスタマイズ

最新の箱型炉は、加熱ランプ、保持、冷却プロファイルを正確にプログラムできるユーザーフレンドリーなデジタル制御インターフェースを備えています。ユーザーは、独自のニーズに合わせて機能を指定できる、高度なカスタマイズオプションがしばしば利用可能です。

トレードオフを理解する

箱型炉は非常に多用途ですが、すべての熱プロセスにとって最適なソリューションではありません。適切な選択のためには、その固有のトレードオフを理解することが不可欠です。

雰囲気制御の制限

標準的な箱型炉は常温空気中で動作します。ガスポートで改造できるものもありますが、デリケートなプロセスに必要な正確な雰囲気制御のために設計されているわけではありません。特定の不活性ガスまたは反応性ガス環境を必要とする用途には、レトルト炉の方が適しています。

バッチ処理と連続処理

設計上、箱型炉はバッチ処理装置です。材料をロードし、加熱し、アンロードします。大量の連続生産ラインの場合、回転炉またはコンベア炉の方が効率的なソリューションとなります。

安全性と換気

高温での運転では、処理される材料から煙やガスが発生することがよくあります。専用のヒュームフードや局所排気システムなどの適切な換気は、計画する必要がある必須の安全上の考慮事項です。

用途に合った適切な選択をする

適切な炉の選択は、あなたの主な目的に完全に依存します。

- 主な焦点が一般的な研究室での研究やプロトタイピングの場合:卓上箱型炉の広い温度範囲と使いやすさは、理想的で柔軟なツールとなります。

- 主な焦点が空気中での工業用熱処理の場合:頑丈さ、信頼性、および拡張性を備えた頑丈な箱型炉は、実証済みの費用対効果の高いソリューションを提供します。

- 主な焦点が雰囲気制御を必要とするプロセスの場合:標準的な箱型炉ではなく、特殊なレトルト炉または真空炉を検討する必要があります。

最終的に、箱型炉の永続的な価値は、数え切れないほどの熱処理タスクに信頼性と適応性のある基盤を提供することにあります。

要約表:

| 特徴 | 利点 |

|---|---|

| シンプルな設計 | 簡単な操作と低メンテナンスでダウンタイムを削減 |

| 幅広いサイズ範囲 | 卓上型から工業用まで拡張可能で多様なニーズに対応 |

| 高温対応能力 | 材料の一貫した処理のための均一な加熱を実現 |

| 材料適合性 | 金属、セラミックス、複合材料、化学薬品に対応 |

| プロセス適応性 | 熱処理、焼結、溶解、硬化をサポート |

| デジタル制御 | 加熱および冷却プロファイルの正確なプログラミング |

多用途な箱型炉で熱処理を強化する準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室や産業に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の独自の実験および生産要件を正確に満たす強力な詳細なカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の効率と信頼性をどのように向上させるかについて話し合いましょう!

ビジュアルガイド

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉

- 研究室のための 1800℃高温マッフル炉

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉