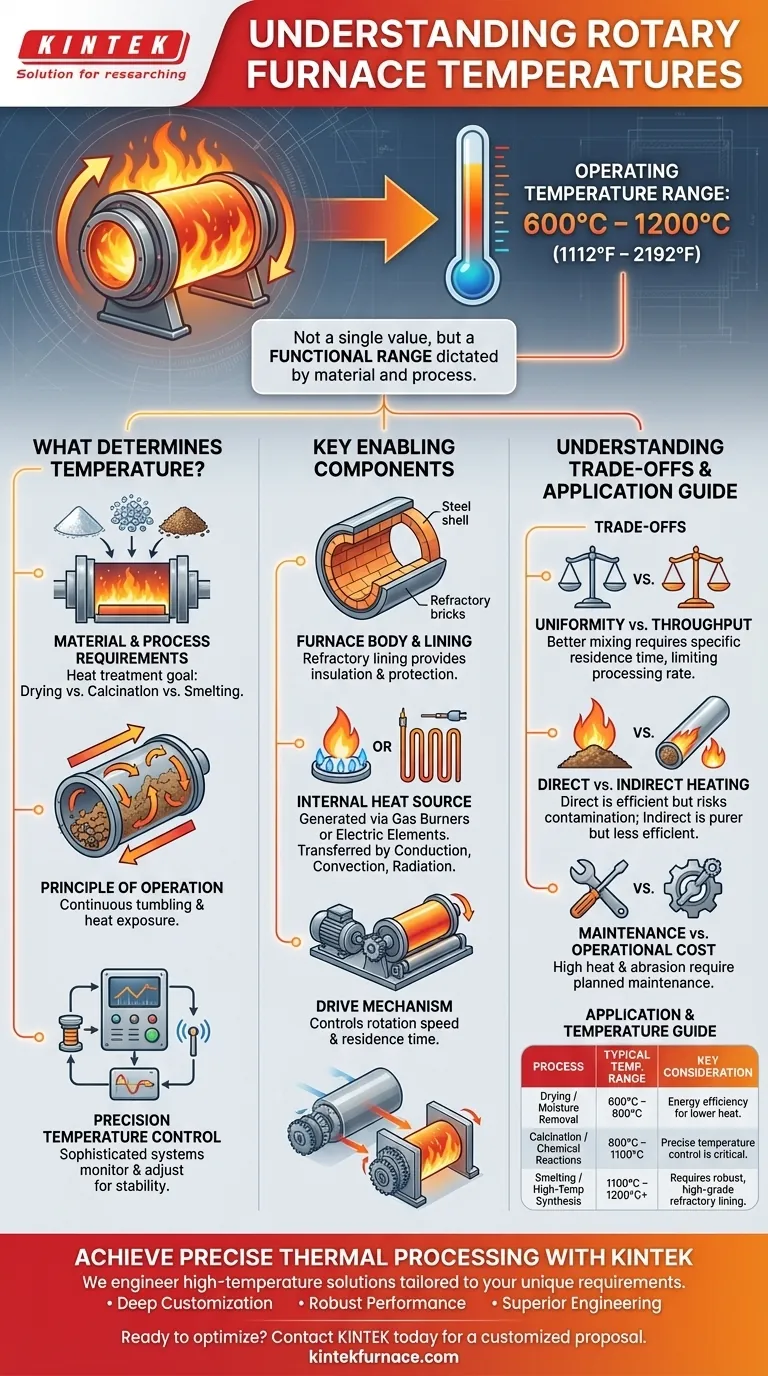

回転炉の運転温度は単一の値ではなく、機能的な範囲であり、通常は600℃から1200℃(1112°Fから2192°F)の間に収まります。正確な温度は、処理される特定の材料と意図された熱反応によって決定されます。電磁回転炉などの特殊なユニットは、より要求の厳しい用途のために、最大1100℃以上の高温で安定して動作するように設計されています。

回転炉の温度は、その設計と意図された目的に直接関係しています。その温度を尋ねるのではなく、重要な質問は、特定のプロセスにどのくらいの温度が必要かということです。なぜなら、炉はそれを確実に達成し維持するように設計されなければならないからです。

回転炉の温度を決定するものは何ですか?

運転温度は、炉の構造、加熱システム、および内部の材料の要求とのバランスの結果です。これらの要因を理解することが、その能力を把握するための鍵となります。

材料とプロセスの要件

温度の主な要因は、熱処理の目標です。異なるプロセスは、大きく異なる熱条件を必要とします。

例えば、水分を除去するために材料を乾燥させるには低温で十分かもしれませんが、焼成や材料の熱分解には、はるかに高い持続的な熱が必要です。

動作原理

回転炉は、わずかに傾斜した状態で回転する円筒形の樽状のチャンバーです。この回転により材料が継続的に攪拌され、すべての粒子が熱源に均一にさらされます。

通常、熱いガスはチャンバー内を流れ、多くの場合、材料の移動方向とは逆方向(向流)に流れて、熱伝達効率を最大化します。

精密な温度制御

現代の回転炉は単に「熱くなる」だけではありません。洗練された制御システムを使用して、正確な温度プロファイルを達成し維持します。

熱電対またはその他のセンサーが内部温度を常に監視します。このデータはコントローラーに送られ、加熱要素への電力またはバーナーへの燃料を調整し、プロセスの安定性に不可欠な安定した条件を保証します。

高温を可能にする主要コンポーネント

炉が1000℃を超える温度に達し、それに耐える能力は、そのコアコンポーネントの品質と設計に完全に依存します。

炉本体とライニング

外殻は通常溶接鋼板で作られていますが、重要なコンポーネントは内部の耐火ライニングです。

耐火レンガ、セメント、またはその他の成形可能な物質で作られたこのライニングは、鋼製シェルを保護するために必要な断熱を提供します。また、熱衝撃や処理される材料からの化学腐食にも耐える必要があります。

内部熱源

熱は、ガスバーナーまたは電気加熱要素のいずれかによって生成されます。選択は、用途、必要な熱強度、および運用コストによって異なります。

熱は、伝導(直接接触)、対流(熱ガス流)、および高温のライニングと加熱要素からの放射の組み合わせによって材料に伝達されます。

駆動機構

モーターと駆動ギア(または駆動ローラー)が炉本体を回転させます。この回転速度はしばしば可変です。

回転速度と炉の傾斜角度を制御することで、材料が炉内に留まる時間、つまり滞留時間が決まります。これは重要なプロセスパラメーターです。

トレードオフの理解

強力であるとはいえ、回転炉は万能なソリューションではありません。その設計には、認識すべき固有のトレードオフが伴います。

均一性 vs. スループット

ゆっくりとした攪拌動作は、優れた混合と熱の均一性を提供します。しかし、これを達成するには特定の滞留時間が必要であり、その結果、材料を処理できる速度(スループット)が制限されます。

直接加熱 vs. 間接加熱

ほとんどの回転炉は直接加熱を使用しており、高温の燃焼ガスが材料に直接接触します。これは非常にエネルギー効率が高いですが、製品を汚染するリスクがあります。

高純度用途の場合、間接加熱回転チューブ炉(チューブが外部から加熱される)が必要になる場合がありますが、これは通常効率が低くなります。

メンテナンスと運用コスト

高温、絶え間ない回転、および研磨性材料の組み合わせは、耐火ライニングと機械部品の摩耗を引き起こします。これにより、計画的なメンテナンススケジュールが必要となり、炉の長期的な運用コストに影響します。

用途に合った適切な選択

適切な炉の仕様を選択することは、処理目標を効率的かつ安全に達成するために不可欠です。

- 主な焦点が低温乾燥または水分除去である場合:範囲の下限(600℃付近)で動作する炉で十分であり、よりエネルギー効率が高くなります。

- 主な焦点が焼成または特定の化学反応である場合:非常に精密な温度制御システムを備えた中高範囲の炉(800℃から1100℃)が必要になります。

- 主な焦点が製錬または高温材料合成である場合:堅牢で高品質の耐火ライニングを備えた、1200℃以上に達することができる特殊な炉を調達する必要があります。

最終的に、炉のエンジニアリングを特定の熱処理目標に合わせることが、成功を確実にする唯一の方法です。

要約表:

| プロセス用途 | 一般的な温度範囲 | 主な考慮事項 |

|---|---|---|

| 乾燥 / 水分除去 | 600℃ - 800℃ | 低い熱要件に対するエネルギー効率。 |

| 焼成 / 化学反応 | 800℃ - 1100℃ | 精密な温度制御が重要。 |

| 製錬 / 高温合成 | 1100℃ - 1200℃+ | 堅牢で高品質の耐火ライニングが必要。 |

KINTEKで精密な熱処理を実現

お客様の特定の材料とプロセス目標が、回転炉が提供すべき正確な温度を決定します。KINTEKでは、単に炉を販売するだけでなく、お客様独自の要件に合わせて高温ソリューションを設計しています。

回転炉のニーズにKINTEKを選ぶ理由は何ですか?

- 深いカスタマイズ:優れた社内R&Dと製造を活用し、お客様の温度プロファイル、雰囲気、スループットのニーズに正確に合致する回転炉、チューブ炉、その他のシステムを設計します。

- 堅牢な性能:当社の炉は、600℃から1200℃以上の温度を確実に達成し維持するように構築されており、焼成、焼結、熱処理などの用途で一貫した結果を保証します。

- 優れたエンジニアリング:熱応力に耐える高度な耐火ライニングから、均一な加熱を保証する精密な制御システムまで、重要な詳細に焦点を当てているため、お客様は研究や生産に集中できます。

熱処理を最適化する準備はできましたか?当社の専門家が最適な炉の選定をお手伝いします。今すぐKINTEKにお問い合わせください。お客様の用途について話し合い、カスタマイズされたソリューション提案を受け取ります。

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 底部昇降式ラボ用マッフル炉