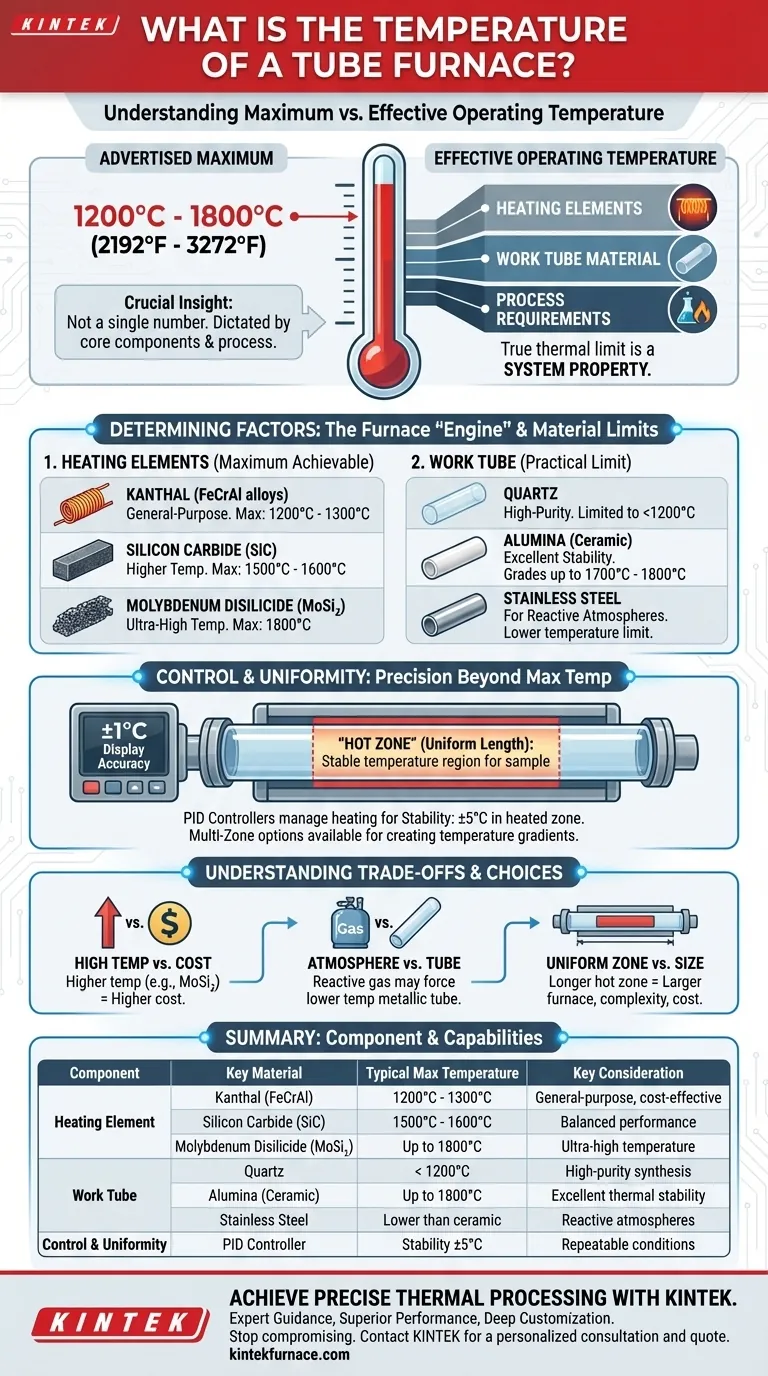

標準的な実験用管状炉は、1200°Cから1800°C(2192°Fから3272°F)の範囲の最高温度で動作できます。特定のモデルの特定の温度能力は単一の数値ではなく、そのコアコンポーネント、特に使用される発熱体の種類と作業管の材料によって決定されます。

重要な洞察は、宣伝されている最大温度と実効動作温度は異なるものであるということです。真の熱限界は、発熱体、作業管の材料特性、および特定のプロセスに必要な温度均一性を含む、相互依存する要因のシステムによって決定されます。

炉の最高温度を決定する要因は何ですか?

最高温度定格は、炉の構造に使用される材料の直接的な結果です。これらのコンポーネントを理解することは、ニーズに合った適切な装置を選択するための鍵となります。

発熱体の役割

炉の「エンジン」は、その発熱体です。これらの要素に使用される材料は、達成可能な温度の上限を直接定義します。

- カンタル(FeCrAl合金):これらは汎用炉で一般的であり、通常1200°Cから1300°Cの最高温度に達します。

- 炭化ケイ素(SiC):より高温のアプリケーションでは、SiC発熱体が使用され、炉を1500°Cまたは1600°Cまで確実に動作させることができます。

- 二ケイ化モリブデン(MoSi2):これらの発熱体は、非常に高温のアプリケーションのために予約されており、炉が1800°Cの最大定格を達成することを可能にします。

作業管の限界

サンプルは作業管内で加熱されます。作業管は、目標温度に耐え、サンプルおよび雰囲気と化学的に適合している必要があります。管の材料は、発熱体が生み出すことができるよりも低い実用的な温度限界を課すことがよくあります。

- 石英:高純度アプリケーションに最適ですが、通常は1200°C未満での使用に限定されます。

- アルミナ(セラミック):優れた熱安定性と耐薬品性を提供し、1700°Cまたは1800°Cまでの使用が可能なグレードがあります。

- ステンレス鋼:耐久性を提供し、特定の還元性または反応性雰囲気には必要ですが、一般的にセラミック管よりもはるかに低い温度限界があります。

最高温度を超えて:制御と均一性

ほとんどの科学的または工業的プロセスでは、単に高温に達するだけでは十分ではありません。熱処理の品質は、制御の精度と温度プロファイルの均一性に依存します。

温度精度の達成

最新の管状炉は、加熱を管理するためにPID(比例・積分・微分)コントローラーなどの高度な制御システムを使用しています。これらのシステムは優れた安定性を提供します。

高品質の炉は、±1°Cの温度表示精度を達成し、加熱ゾーン内で±5°Cの温度安定性を維持することができ、再現性のある信頼性の高い条件を保証します。

「ホットゾーン」の理解

設定温度は、管の全長にわたって一定ではありません。「ホットゾーン」、または均一長は、温度が安定しており、設定値と一致する炉の中心領域です。

この均一ゾーンの長さは、すべての実験にとって重要な仕様であり、サンプル全体がこの領域内に収まるようにして、均一に加熱されることを確認する必要があります。

勾配のための多ゾーン制御

一部の高度な炉は、管の長さに沿って複数の加熱ゾーンを備えています。各ゾーンは独立して制御できるため、ユーザーは正確な温度勾配を作成できます。これは、化学蒸気輸送や特殊な結晶成長などのプロセスに不可欠です。

トレードオフの理解

管状炉の選択には、性能要件と、主にコストと材料の互換性という実用的な制約とのバランスを取ることが含まれます。

高温 vs. コスト

最高温度と価格の間には、直接的かつ急峻な相関関係があります。1800°Cに対応できる炉は、高価なMoSi2発熱体と高品質の断熱材を必要とするため、カンタル発熱体を使用する1200°Cモデルよりもはるかに高価になります。

雰囲気 vs. 管材料

プロセス雰囲気の選択は管材料を決定し、それが動作温度を制限する可能性があります。プロセスがセラミック管を損傷するような反応性ガスを必要とする場合、金属管の使用を余儀なくされ、それによって低い最高温度を受け入れることになります。

均一ゾーン vs. 炉のサイズ

より長く、より均一なホットゾーンは、より大きなサンプルを処理したり、バッチの一貫性を向上させたりするために非常に望ましいです。しかし、これを達成するには、物理的に大きな炉、より洗練された発熱体設計、そしてしばしば複数の制御ゾーンが必要となり、これらすべてが複雑さとコストを増加させます。

目標に合った適切な選択をする

正しい炉を選択するには、その温度能力をアプリケーションの特定の要求と一致させる必要があります。

- 1200°C未満の高純度合成が主な焦点の場合:汚染を防ぐために、石英作業管と互換性のある炉が理想的な選択肢です。

- 1500°Cまでの汎用実験作業が主な焦点の場合:SiC発熱体とアルミナ作業管を備えた炉は、性能とコストの最良のバランスを提供します。

- 超高温処理(1500°C以上)が主な焦点の場合:MoSi2発熱体と高純度アルミナ管を備えた炉に投資する必要があります。

- 反応性雰囲気での作業が主な焦点の場合:まず正しい管材料(例:ステンレス鋼)の選択を優先し、次にその管が許容する最高温度を受け入れます。

炉の温度が単なる単一の数値ではなく、システム特性であることを理解することで、より情報に基づいた決定を下し、作業の成功を確実にすることができます。

要約表:

| コンポーネント | 主要材料 | 一般的な最高温度 | 主な考慮事項 |

|---|---|---|---|

| 発熱体 | カンタル (FeCrAl) | 1200°C - 1300°C | 汎用、費用対効果が高い |

| 炭化ケイ素 (SiC) | 1500°C - 1600°C | ほとんどの研究室でバランスの取れた性能 | |

| 二ケイ化モリブデン (MoSi₂) | 最大 1800°C | 超高温処理 | |

| 作業管 | 石英 | < 1200°C | 高純度合成、汚染防止 |

| アルミナ (セラミック) | 最大 1800°C | 優れた熱安定性および耐薬品性 | |

| ステンレス鋼 | セラミックより低い | 特定の反応性雰囲気に必要 | |

| 制御と均一性 | PIDコントローラー | 安定性 ±5°C | 再現性のある信頼性の高い条件を保証 |

KINTEKで精密な熱処理を実現

適切な管状炉の選択は、研究または生産の成功にとって極めて重要です。最高温度、材料の互換性、および温度均一性の相互作用は、結果に直接影響します。

KINTEKの高度な高温炉ソリューションは、お客様の厳密な要件を満たすように設計されています。

- 専門家によるガイダンス:当社の深いアプリケーション知識を活用して、お客様の特定のプロセスと雰囲気に最適な発熱体(カンタル、SiC、MoSi₂)と作業管材料(石英、アルミナ、ステンレス鋼)の組み合わせを選択してください。

- 優れた性能:マッフル炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む包括的な製品ラインの一部である当社の管状炉は、優れた温度制御(±1°Cの表示精度)と均一なホットゾーンのために構築されています。

- 深いカスタマイズ:当社は標準モデルを販売するだけではありません。当社の強力な社内R&Dおよび製造能力により、ホットゾーンの長さや多ゾーン制御などの炉の仕様を、お客様独自の実験ニーズに合わせて調整できます。

熱処理で妥協するのはやめましょう。当社の専門家が、お客様の作業が求める精度、信頼性、性能を提供するシステムを構成するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、個別相談と見積もりをご依頼ください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉